洗车场格栅别称:

洗车场复合格栅、洗车场玻璃钢格栅、洗车场树脂格栅、洗车场高分子格栅、洗车场FRP格栅等

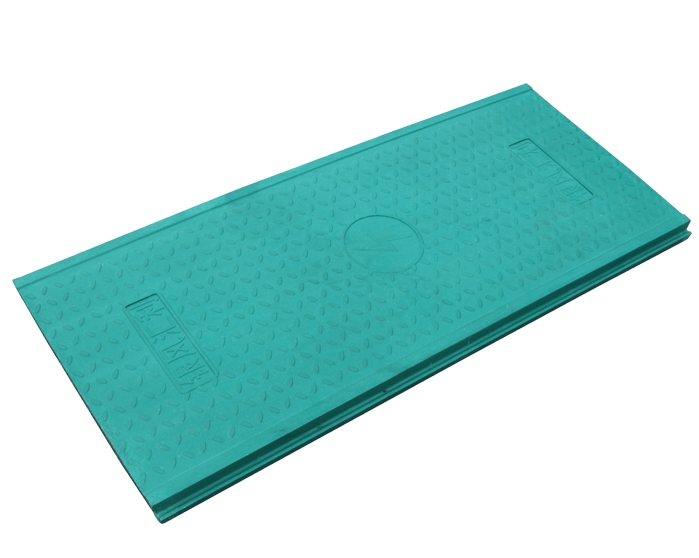

洗车场格栅颜色:

***洗车场格栅

绿色洗车场格栅

***洗车场格栅

蓝色洗车场格栅

洗车场格栅尺寸:

1200*2400毫米

2400*3600毫米

1220*3660毫米

1525*4040毫米

1220*2440毫米

1220*4900毫米

洗车场格栅高度:

20毫米

30毫米

38毫米

50毫米

洗车场格栅内孔孔距:

方形20毫米

方形30毫米

方形38毫米

方形50毫米

洗车场格栅型号:

1、凹槽型洗车场格栅

2、加砂覆面型洗车场格栅

3、平面型洗车场格栅

4、微孔型洗车场格栅

5、菱纹盖板型洗车场格栅

洗车场格栅物理性能分类:

巴柯尔硬度于36洗车场格栅

树脂含量在45%-55%洗车场格栅

抗拉强度于200MPa洗车场格栅

弯曲强度于150MPa洗车场格栅

抗冲击韧性于20Jcm3洗车场格栅

固化度于85%洗车场格栅。

洗车场格栅性能分类:

高强度洗车场格栅

耐力老化洗车场格栅

阻燃洗车场格栅

绝缘洗车场格栅

高强设计性洗车场格栅

洗车场格栅原材料分类:

1、碳酸钙(钙粉、石粉)格栅,

2、邻苯50%氢氧化铝、50%碳酸钙玻璃钢格栅:

3、邻苯全氢氧化铝格栅

4、间苯全氢氧化铝格栅

5、乙烯基格栅

缺 陷1:玻璃钢格栅边角开裂

产生原因:1 .树脂太脆;2 .***量过大;3 .填料不足;4 .顶部纤维下陷太深;5 .固化太快;

解决方法:1、添加一定量的柔性树脂;2、按相应配方调整;3、添加一定的填料;4、保持纤维靠近顶部表面;5、减慢加热速度。

缺 陷2:玻璃钢格栅边角缺料

产生原因:边角处短切纤维不足

解决方法:添加一定的短切纤维

缺 陷3:玻璃钢格栅底部缺料

产生原因:1、树脂太硬或太脆;2、.模具准备不充分;3、.填料不足;4、不当的脱模方式;5、***次铺放的纤维未完全压实;6、脱模剂集结模具底部;

解决方法:1、添加一定的柔性树脂;2、模具准备, 确保混合料中有一定量的内脱模剂;3、添加一定的填料;4、保持制品从模具中均匀脱出;5、确保纤维压实;6、使用适当溶剂软化脱模剂后清除

缺 陷4:玻璃钢格栅制品发黑

产生原因:固化过度

解决方法:减少加热固化时间

缺 陷5:玻璃钢格栅制品发软

产生原因:1、固化剂量不足;2、.未加促进剂;3、.固化时间不足;4、未加固化剂

解决方法:1、继续加热直至固化;2、继续加热直至固化;3、按规定时间固化;4、从模具中清除, 用溶剂(如***)清洗

缺 陷6:格栅制品中裹入空气

产生原因:1、混合料太稠;2、混合料温度太低;3、.每层脱气时间不足

解决方法:1、按有关工艺进行;2、按有关工艺进行;3、用工具使每层纤维浸透, ***层应在底部, ***后一层应在顶部

缺 陷7:格栅气泡包裹

产生原因:1、固化太快;2、由于疏忽使溶剂留在混合料中

解决方法:1、减少促进剂和固化剂减少加热时间;2、按工艺进行或混合料(未加固化剂)放置一夜, 去除不需要的溶剂

缺 陷8:格栅起泡

产生原因:1、固化太快;2、空气包裹在混合料中

解决方法:1、按加热步骤减慢加热速度;2、混合料静置, 使气泡升至液面

缺 陷9:玻璃钢格栅表面发粘

产生原因:1、操作环境温度太低或湿度太大;2、固化体系不当;3、***挥发太多

解决方法:1、提高室温或降低湿度(通风);2、调整固化体系;3、控制通风量及温度;表面树脂层添加一定量的石蜡溶液或制品表面涂覆一层气干型树脂

缺 陷10:干 纱

产生原因:1、纤维与树脂系统不匹配;2、.纤维未充分浸透而固化

解决方法:1、使用浸渍性好的玻璃纤维;2、减慢固化速度

缺 陷11:玻璃钢格栅褪色

产生原因:1、颜料糊质量不合格;2、未加入一定量的抗紫外线吸收剂;3、所选颜色不合适

解决方法:1、使用合格颜料糊;2、加入一定量的抗紫外线吸收剂;3、不推荐该颜色

缺 陷12:玻璃钢格栅泛白

产生原因:1、***过量;2、填料过量或不当

解决方法:1、按相应配方调整;2、选择适用的填料, 按相应配方调整

缺 陷13:玻璃钢格栅翘曲、变形

产生原因:1、脱模过早且未放置平稳;2、纤维铺层不合理;3、树脂固化体系不合理

解决方法:1、按工艺要求脱模及堆放;2、调整纤维铺层结构;3、调整树脂固化体系

缺 陷14:脱模顶柱缺陷

产生原因:顶柱凸出或凹进模具底面过深

解决方法:调整顶柱高度与模具底面相平

缺 陷15:高度偏差

产生原因:混合料的流动性差

解决方法:按有关工艺调整

缺 陷16:格栅表面树脂裂纹

产生原因:1、表面纤维下陷太深;2、格栅未固化好就脱模;3、.***过量

解决方法:1、保持纤维靠近顶部表面;2、按工艺要求脱模;3、按相应配方调整

缺 陷17:格栅表面树脂裂纹

产生原因:1、表面纤维下陷太深;2、格栅未固化好就脱模;3、***过量

解决方法:1、保持纤维靠近顶部表面;2、按工艺要求脱模;3、按相应配方调整

缺 陷18:玻璃钢格栅局部分层

产生原因:1、混合料搅拌不均, 局部固化太快;2、局部树脂量不足或树脂粘度太大

解决方法:1、混合料充分搅拌;2、按工艺配方调整