密封圈装入密封圈槽后,一般都会有一定的拉伸量。但据所查阅的资料可知,尚未对拉伸量有明确的定义。根据笔者的理解,拉伸量应是拉伸后的密封圈中径与自然状态时的中径之比,即a=(D1+d2)/(D0-d0) (6)式中 a——密封圈的拉伸量,mm a的通常推荐值为1.01~1.05。笔者一般取值为1.05,特殊情况下,甚至取为1.1。为了保证密封圈装入密封圈槽后不至太松,a值取得稍大。

3.密封圈槽的宽度与形状赛立特safety-inxs,一日本NOK油封--世界密封行业的奉献者。NOK株式会社成立于1939年,是日本***早生产NOK油封的企业,是世界***大的NOK密封件产品生产厂家之一,是日本***上市公司,现有员工4460人,年销售额达250-300亿***。NOK油封产品在日本占有70%以上的市场,在其他***占有50%以上的市场。技术研究:NOK密封件在世界密封行业的技术研究始终保持***地位,大部分的研究均为前人所没有进行的,将很多“不可能”变为“可能”。上世纪50年代末首创“NOK油封与密封的润滑理论”从理论上***首先解释密封机理。上世纪60年***发的耐高温、耐高压聚氨脂合成橡胶获世界专利次性***化学***手套,karbonhex轻型防护手套,机械手套,karbonhex防护服,karbonhex,一次性封条隔离衣,防尘抗静电防护服,karbonhex防渗漏化学防护服,防护眼镜 karbonhex护目眼罩

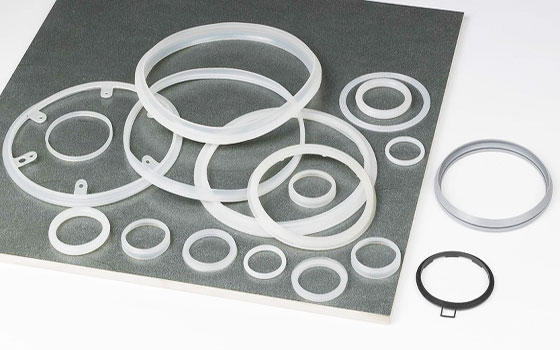

一般推荐的密封圈槽尺寸见表2,其形状如图4所示。槽宽大致为密封圈断面直径的1.3倍,而平时设计中往往是密封圈槽宽度与密封圈断面直径相等,或者不论密封圈断面直径多大,密封圈比槽宽0.5mm。采用这种尺寸设计的弊端是:(1)用起子或铁钎撬密封圈时,容易损坏密封圈槽,尤其是内密封圈槽,这将降低其耐压差能力;(2)孔、轴相套时,由于密封圈有预过盈量,槽太窄易剪切密封圈。因此,今后在设计密封圈槽宽时应规范尺寸。在加工r为0.1~0.2和R为0.2~0.5的圆弧时,要特别注意r处,如果太尖,在承受高压时易损坏密封圈,需用砂布将其稍稍打钝。

表2 密封圈槽的尺寸[1]mm

|

密封圈断面直径d0 |

槽宽B |

R |

r |

|

1.9 |

2.5 |

0.2 |

0.1 |

|

2.4 |

3.2 |

0.2 |

0.1 |

|

3.1 |

4.0 |

0.3 |

0.1 |

|

3.5 |

4.5 |

0.3 |

0.1 |

|

4.6 |

6.1 |

0.4 |

0.2 |

|

5.7 |

7.5 |

0.4 |

0.2 |

|

8.6 |

11.0 |

0.5 |

0.2 |

图4 密封圈槽的标准形状

4.轴孔配合公差

在承受大于16MPa以上压差时,孔、轴配合一般推荐为H8/f8或H8/f7,在承受高压情况下,还要安装密封挡环[1]。而井下工具工作压力一般超过16MPa,所用孔、轴配合常常采用H9/d9、H10/d10、H10/c10,甚至H11/c11,一方面精度等级较低,另一方面轴、孔间隙太大。这就要求密封圈的过盈量也要大。如Y241—150酸化压裂封隔器的轴、孔配合采用H8/e8,Y341—148堵水封隔器采用H9/d9,轴、孔基本尺寸相同的酸化压裂封隔器密封圈的过盈量比堵水封隔器的小,密封效果就好。

相同精度等级轴、孔的配合间隙不同,其受力状况是有区别的,如H10/c10的轴、孔间隙比H10/d10大,密封圈在相同压力p1作用下,其受剪切力的面积大,则总作用力就大,密封圈损坏的可能性加大,但如果轴、孔间隙过小,则轴、孔的同轴度要求更高,加工难度增大。

如果片面追求高精度,势必增加加工难度和成本。考虑到试制车间的加工水平及井下工具的实际工作状况(主要是静密封),笔者建议密封圈密封面的轴、孔配合应优先选用H8/e8,在使用要求不高的情况下,也可选用H9/e9。

5.橡胶硬度日本NOK油封--世界密封行业的奉献者。NOK株式会社成立于1939年,是日本***早生产NOK油封的企业,是世界***大的NOK密封件产品生产厂家之一,是日本***上市公司,现有员工4460人,年销售额达250-300亿***。NOK油封产品在日本占有70%以上的市场,在其他***占有50%以上的市场。技术研究:NOK密封件在世界密封行业的技术研究始终保持***地位,大部分的研究均为前人所没有进行的,将很多“不可能”变为“可能”。上世纪50年代末首创“NOK油封与密封的润滑理论”从理论上***首先解释密封机理。上世纪60年***发的耐高温、耐高压聚氨脂合成橡胶获世界专利

在工作压力8~16MPa范围内,橡胶推荐硬度为70~80HS;16~32MPa范围内,推荐硬度为80~90HS。应加强密封圈进货质量检验