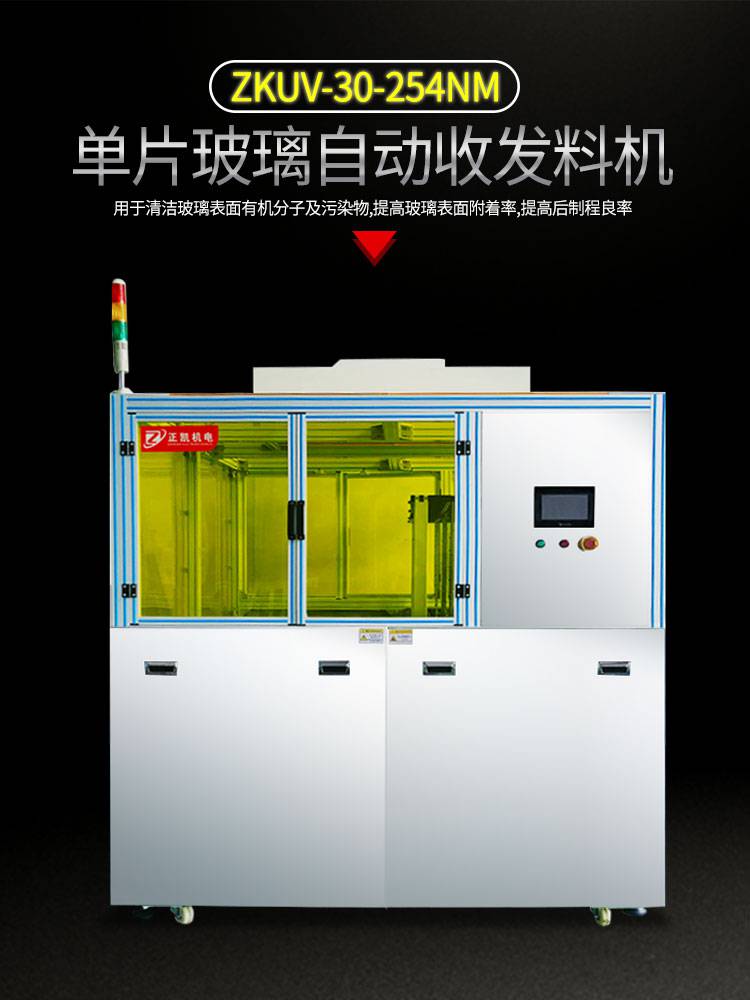

一、设备概述

单片玻璃自动收发料机主要用于清洁玻璃表面有机分子及污染物,提高玻

璃表面附着率,提高后制程良率。

二、设备规格以及主要技术指标

适用玻璃尺寸:750mm*620mm,厚度0.3mm-2.0mm.

生产节拍:≤25S/PCS

UV光积量:≥2500mJ,(牛尾250能量计测量)

UV主波长:254nm.

玻璃传送方式:滚轮传送,滚轮间距70mm,滚轮传送过后不会在玻璃表面留

下印迹.

来料方式:利用现有蓝架机台自动单片玻璃发料,机台反向工作时为人工

手动上料.

收料方式:人工手动单片收料,机台反向工作时,发料机转为自动收料到蓝

架内.

机台构成:一组发料机,两台CV传送机,一台UV光清洗机,四台设备均为控

制,相互信号连机工作,各段分开控制并各段预留网口.

玻璃温度:不超过50度.

传送面高度:1050mm±30mm

传送速度:滚轮传送速度1-6m/min可调.

传送精度:<2mm

机台结构说明:

发料机结构说明

1.同时可放三组蓝架进行发料,一发两备相互切换使用.

2.蓝架为使用现有车间已有蓝架.

3.蓝架上下料采用现有MGV小车进行操作,机台底部配有***块,配合

MGV定位用.

4.一组蓝架升降机构配合滚轮传送,将玻璃依次从蓝架内发出.

5.蓝架升降采用丝杆配合导轨及伺服电机平稳升降.

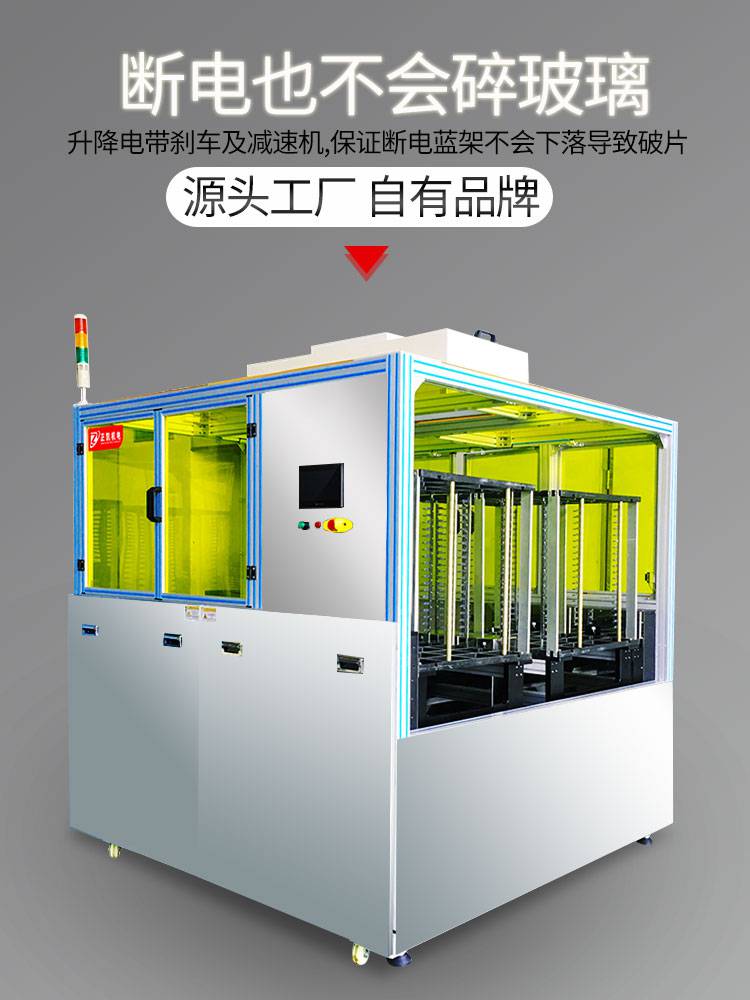

6.升降电带刹车及减速机,保证断电蓝架不会下落导致破片.

7.蓝架安放位配有四组导正固定块,保证蓝架摆放不偏位。

8.发料蓝架发料位均配有两组玻璃检测光电,防止光电失灵升降结构误

动作导致破片.

9.一组整列机构滑台气缸驱动,保证每一片玻璃传送不偏位.

10.传送滚轮采用进口UPE材质制作,滚轮端面做圆弧加工并做抛光处理,

保证玻璃经滚轮传送后不刮伤,滚轮传送过后不会在玻璃表面留下印迹.

11.玻传送轴心间距70mm,轴径17mm.

12.滚轮采用同步带配合同步轮传送,驱动采用交流齿轮减速马达,配

合变频器调节速度

13.整机上罩采用透明压克力密封,前后对开门板,顶部配有FFU一台,保

证机台内洁净度

14.加工件铝件表面处理,钢件表面镀铬.

15.控制系统采用PLC+人机介面控制,可依生产需求进行发料及收料模

式切换.

16.CV传送段具备人工取片及放片功能.

CV传送结构说明

1.UV机进出口位置各配有一组,长度1000mm.

2.采用滚轮传送,传送宽度620mm。

3.传送滚轮采用进口UPE材质制作,滚轮端面做圆弧加工并做抛光处理,

保证玻璃经滚轮传送后不刮伤.滚轮传送过后不会在玻璃表面留下印迹.

4.传送滚轮为左中右三点支撑玻璃底面,左右接触玻璃边8mm处,中间滚

轮依工艺要求可自行调节安装位置.

5.传送滚轮轴间距70mm,轴径17mm,采用不锈钢研磨整直加工处理.

6.四周不锈钢封板.

7.传送部分上方不带压克力外罩,便于要人员手工上下料.

8.控制系统采用PLC+人机介面控制.

9.对接收料机CV传送机配有玻璃导向***装置.

UV光清洗结构说明

1.采用220V 70W直管型UV灯管照射清洗玻璃表面.

2.UV灯一共为60组,各组灯开启及关闭均控制.

3.各组灯配有点灯使用计时器,便于管理使用时间.

4.各灯配有灯点异常检测,异常时人机介面提示操作人故障。

5.UV灯保用5000小时

6.灯管采用风冷方式,吸取净房内冷风经过滤后吹向玻璃表面,并从机

台下方排出UV室内,UV室内保证负压,不会泄漏臭氧造成 人员伤害.

7.UV段进出口位置配有遮光板,保证光线不外泄,能量测试时手动移

开遮光板便于能量计进入.

8.UV上盖采用SUS304#不锈钢板制作,并配有弹簧缸支撑,便于人员开

启炉盖做清洁及灯管配件更换.

9.采用滚轮传送,传送宽度620mm。

10.传送滚轮采用进口PEEK材质制作,滚轮端面做圆弧加工并做抛光处理,

保证玻璃经滚轮传送后不刮伤.滚轮传送过后不会在玻璃表面留下印迹.

11.传送滚轮为左中右三点支撑玻璃底面,左右接触玻璃边8mm处,中间滚

轮依工艺要求可自行调节安装位置.

12.传送滚轮轴间距70mm,轴径17mm,采用不锈钢研磨整直加工处理.

13.底架采用方通骨架,四周不锈钢封板.

14.控制系统采用PLC+人机介面控制.

保护装置

1.传动马达加装反相保护,防止马达反相后温度过高,造成产品不良及

设备损坏。

2.设有紧急停止开关,各项电路过电流.过载保护及連锁。

3.異常发生时,配合異常指示灯及蜂鸣器警报,方便操作人员排除異常。

其它项目参数:

1.使用环境:环境温度10-30℃

2.机台尺寸:长7000mm*宽2600mm*高2000mm

3.重量:约2000Kg

4.电源:AC 380V单相50Hz 7KW

5.排风管:直径150*2组,排风量600立方米/小时