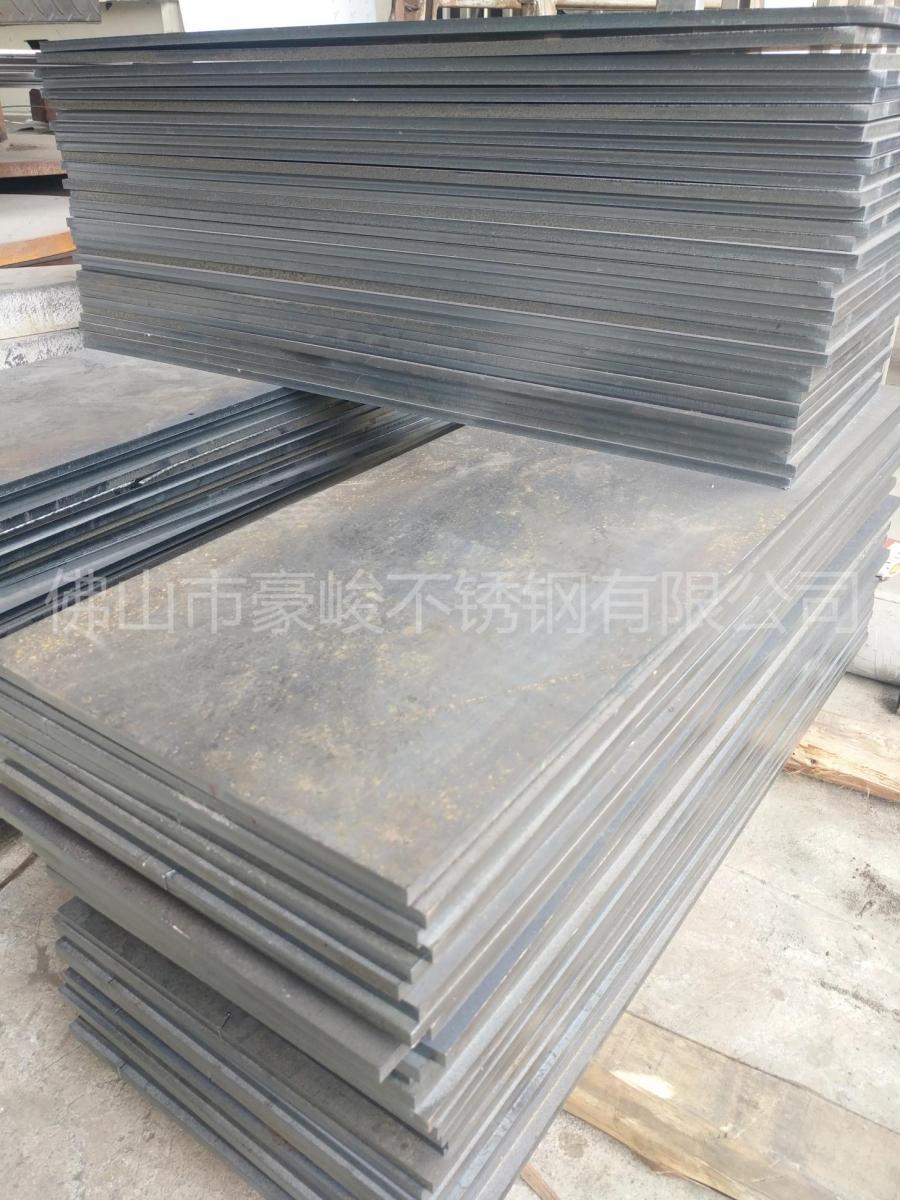

如今的钣金企业,采用 早 已司空见惯。激光切割的优点在于它是一种不接触材料的加工手段,所以不会损伤板材表面,以及切断面上不会留有毛刺,是一种可以大幅度削减后道工序的加工方 法。但是,镀锌板激光切割加工中也会遇到各种实际难以克服的问题。这里我们就关注一下日常加工中比较普遍使用的镀锌板激光切割加工难点和解决方案。 大家都知道,镀锌钢板的作用,是通过表面镀锌来保护里面的碳钢,长期使用也不容易生锈的一种板材。这种板材虽然会比普通碳钢板稍微贵一点,但由于无需为了防锈而进行的喷涂等后道工序,所以从整个产品的成本来看,还是划算的。

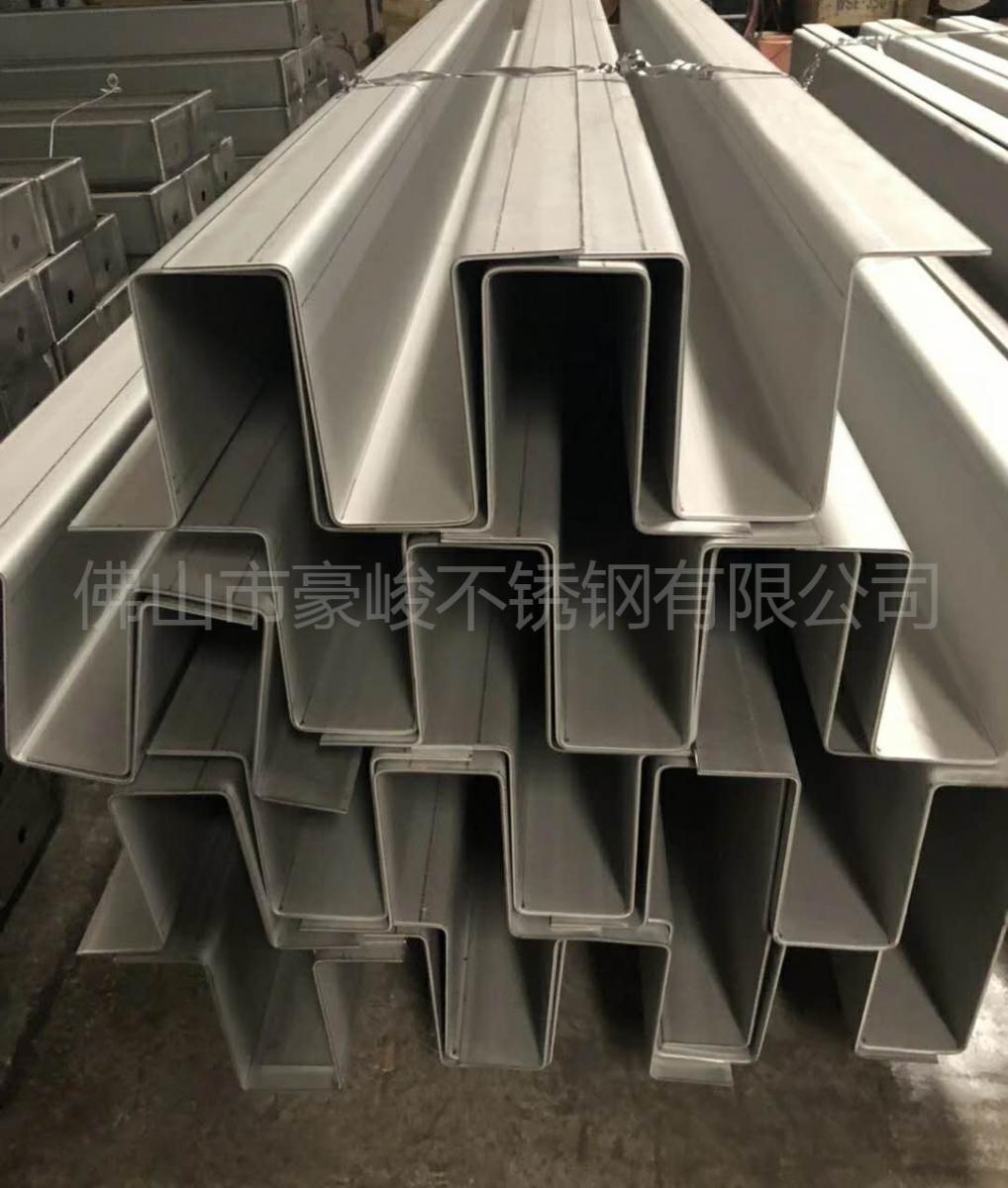

但经过激光加工后,情况就不一样了。从辅助气体角度来看,一般对镀锌板激光切割加工有三种切割工艺,即空气切割、氧气切割和氮气切割。我们先分析一下这三种切割工艺各自的优缺点: 空气切割:优点是加工成本极低,只需要考虑激光本身和空压机的电费即可,无需产生高昂的辅助气体费用,而在薄板上的切割效率却可以匹敌氮气切割,是一种 既经济又***的切割方法。但在切断面上的缺点也同样明显。首先,空气切割的断面会产生底面毛刺,镀锌板激光切割加工后的产品还必须要经过去毛刺等的二次加工,不利于整个产品生产周期。其次,空气切割的断面容易发黑,影响产品的品质。因此,激光加工无需后续处理的优点就无法体现出来,所以在针对镀锌钢板的加工中,很多 企业是不愿意去选择空气切割方式的。

氧气切割:这是***传统也是***标准的切割方法。优点是气体成本低,而且在以碳钢为主的钣金加工中,无需频繁的切换辅助气体,便于工厂管理。但缺点是经过氧气切割后,在切断面表面会留有一层氧化皮,如果直接将这种带有氧化皮的产品进行焊接的话,时间一长, 氧化皮就会自然剥落。这就是镀锌板焊接容易虚焊的原因之一。

氮气切割:采用氮气进行高速加工,由于采用氮气的作用不同于助燃用的氧气, 而是起到保护作用,所以切割断面不会产生氧化皮。很多企业也就是看中这一优点,所以对镀锌板激光切割加工往往会采用氮气进行加工。但氮气切割的缺点也就在这 里:由于切割断面上完全没有保护,所以产品很容易生锈。而为了不让产品生锈,则不得不再次进行喷涂,结果,花费更多代价买回来的镀锌板,更本就没有发挥出 其镀锌层的特点来,不得不说相当可惜。