真空压铸抽真空机解决压铸件气孔缺陷

贝德压铸抽真空机由三部分组成:

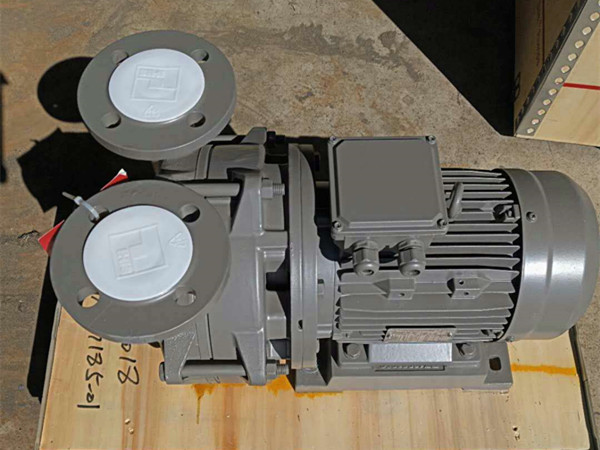

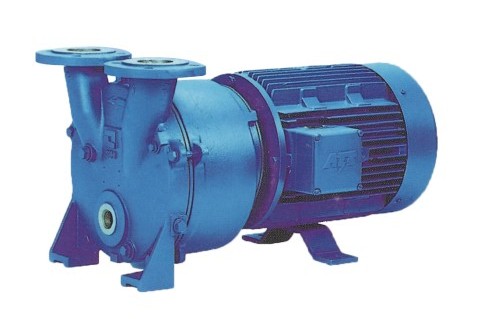

1.名称:真空机

型号:SV-100B

技术参数:

抽气速率:100m3/h

极限真空:50PA

真空灌容量:210L

总功率:2.2KW

电压:380V

频率:50Hz

总重量:390Kg

2.名称:真空截止阀

型号:JL1-240

抽气通径:40mm

外形尺寸:1320x960x1520mm

3.名称:集控机

型号:JL2-25

抽气通径:32mm

一、“贝德”压铸抽真空机特点:

1.抽气量大,进行高真空压铸。真空截止阀中的所有通道截面大于250平方毫米,确保模具型腔在1.5秒内压力降到10kpa以下(1标准大气压为101.3kpa),实现高真空压铸。

2.实行压铸全程抽气,排气彻底。真空截止阀的关闭是在金属液充满模具型腔后,通过模具排气道到达真空截止阀,由金属液的动能关闭,达到全过程抽气,排气彻底。

3.不堵塞。真空截止阀的特殊结构设计(多项专利技术),集控机的保护装置和真空机的多种操作模式,确保生产时真空截止阀不被堵塞。

4.不影响产量。真空系统对模具抽气与压铸机的生产压射同步进行,不占用生产的周期时间,不影响产量。

5.不需要重新制造模具。压铸模具稍加改装,装上真空截止阀即可使用。

6.操作简单,维修方便。

二、“贝德”真空截止阀的工作原理:

1.模具合模具后,装在模具中的真空截止阀合起,形成一个连接模具型腔与真空系统的通道。(如图一)

2.当压铸机的压射头封住料管的加料口时,真空系统开始对模具型腔进行抽气。真空截止阀还是图一状态。

3.随着压铸机射头的推进,真空系统持续不断地对模具型腔进行抽气,直到金属液充满模具型腔后再到达真空截止阀,冲击真空截止阀的主动阀芯,通过杠杆被动阀芯,在技术也到达抽气口前,可靠地关闭真空截止阀,实现全程排气。(如图二)

4.模具打开,真空截止阀的复位机构推出排渣包,排渣包连同产品取下,同时复位真空截止阀的阀芯,真空截止阀进入下一循环。(如图三)

压铸截止阀系统的特点:

一、在很大程度上降低铸件中的气孔缺陷,提高铸件的密度。

二、减少铸件表面气泡,提高铸件表面质量及合格率。

三、优化金属液在模腔中的流动性,提高压铸件的热处理特性。

四、提高复杂结构压铸件的质量及生产合格率。

五、有效降低压射压力,延长模具使用寿命。

六、节约能耗,提高生产效益。

“贝德”压铸抽真空机的原创性技术

一、分离式反向关阀结构,有效消除金属液废渣对阀体的影响,极大提高关阀的可靠性,且极大地增加排气截面积(排气截面积224mm)排气迅速。

二、阀芯的废渣刮落结构,有效地清除阀芯活动间隙内的金属废渣,保障阀芯灵活运动。

三、截止阀体防泄漏内循环系统有效地滑落、冷却、冲洗阀体,给阀体长时间稳定工作提供可靠保障。

四、阀体的流液矢量控制功能,使关阀更加灵敏、快速。

五、辅助关阀结构,在调试阶段,有效防止气路堵塞。

六、全路程选择冲击式气道清渣功能,使气道清渣更加彻底。

深圳贝德机械有限公司

普通会员第5年

|

公司主营:SIHI真空泵,NASH真空泵,希赫真空泵,佶缔纳士真空泵,SIHI真空泵,Sterling真空泵,...