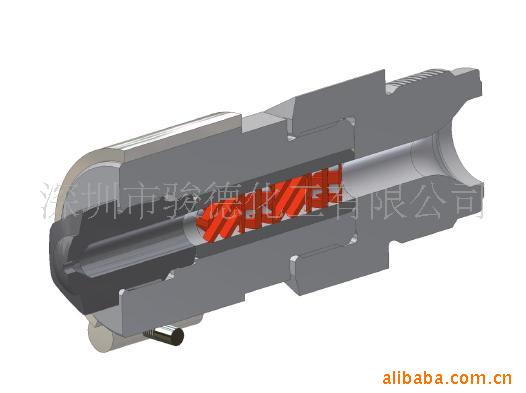

技术说明

静态混合器越来越多地应用于热塑性塑料加工领域。理想的融体匀质性(温度、颜色)是无缺陷注塑产品生产的***重要条件之一,静态混合器通过指数分层形成,涡流形成和流体间速度差异实现融体匀质化。

对于射出成型工艺,通过高混合效率和低压降,使得喷嘴功能得到了扩展,经久耐用的混合单元具有耐腐蚀性,并且可以应用于塑料含磨粒的注塑场合。

工作原理:

层流混合是通过静态混合器将周围液流的不断分开、移位和重新来实现的。将要混合的流体剂散布到大量细层中。静态混合器由数个相同的混合单元构成。混合单元越多,层就越细。层越细,混合的均匀性就越佳。

细想注塑机炮筒内部,炮筒与螺杆的品质及动态工作状态,是体现一台注塑机所有性能的关键。如果炮筒和螺杆的间隙大了,注塑机就不能进行良好的混料—即塑化。就不能注塑高品质的注塑件,也不能良好地分散颜料及助剂。因为螺杆与炮筒间存在死角区。这样的话就会存在区间温差的问题,注塑未均匀塑化的塑胶熔体。

首先先要认识静态混合射咀,知道其作用是剪切,分散,混合效能。

我们只有将各种塑料颜料组份均匀而充分地混合,才能解决问题。注塑机是单螺杆结构,所塑化的熔体不可避免地存在---分层现象。分层现象出现后,熔体就有区间温差差。这是由于螺杆转动的轨迹而造成的。所以加上静态混合射咀就是通过其内部结构再进一步塑化。

加装静态混合射咀后:

1、能解决材料分层问题。尤其是ABS材料的分层。

2、提高夹水纹结合牢度。消除了由普通注塑机所引起的夹水纹熔体结合处微观上的“冷料”对“热料”的结合点。

3、螺丝柱不***裂。因为塑胶熔体经充分塑化,材料均一的缘故。

4、注塑件尺寸稳定,由注塑件内应力所引起的产品变形得到改善。

5、注塑件在模具内冷却时间相应缩短,生产效率上升。因为料温均一的缘故,没有区间温差。

6、注塑件整体强度上升。因为塑胶熔体无“过热”降解的问题。

7、注塑件表面光泽度明显上升,注塑件表面微观平滑度提高。

8、色粉、色种在塑胶中能均匀扩散,配色稳定性提高,特别是能有效消除色种“条纹”,并能节省色粉及色种用量。

9、为配色确定标准,消除色差问题。

10、 提高水口料与新料的使用配比,进一步降低用料总成本。为塑胶工业于注塑时直接添加各种新型助剂,利用注塑工艺对塑胶材料进行直接改性创造了重要的工艺条件。

11、 减少颜料成本、即使浅色制品也一样色质均匀

12、 使塑料融体匀质化,避免色点和***。

再次说明一下,加装静态混合射咀,可以更有效化,特别的一种是配色稳定性提高,特别是同一种材料,同一种色粉在不同吨位的注塑机上进行注塑而显示明显的“色差”。因为注塑机炮筒螺杆会有间隙,所以有时会塑化不良,造成的色差问题。而静态混合射嘴是在熔体熔融状态时再进一步塑化。

如有咨询,请联系:

TEL:0755-89633760

联系人:钟先生 余先生(13425146382)

*** 1263390628

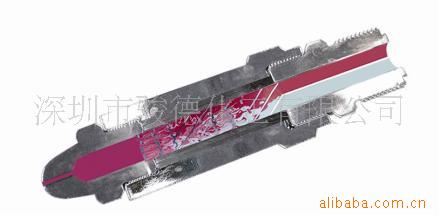

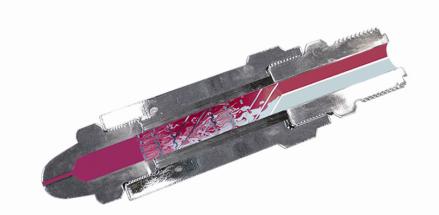

产品示意图: