一、产品特点:

HT 3318是一种高粘接强度的室温固化缩合型双组分有机硅灌封产品。本产品使用前无需用其它底涂剂,对多数材料有着良好的粘接效果,适用于配件的固定及防水、防尘和防漏电。完全符合欧盟ROHS指令要求。

二、典型用途:

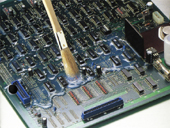

1、电子配件固定及绝缘;

2、电子配件及PCB基板的防潮、防水;

3、LED显示器的封装;

4、其它一般绝缘模压;

5、高粘接型:LED显示屏等行业的粘接密封,特别是线路板与外壳间细缝的密封,以防止低粘度灌封胶(如312)的溢出。

三、使用工艺:

1、混合之前,A组分需用手动或者机器等方法搅拌均匀,B组分在密闭状态下充分摇匀,打开包装后尽可能一次用完,如有剩余须立即盖好瓶盖。

- 需要附着于应用材料上时,使用前请确认是否能够附着,然后再应用。

3、A、B重量配比是A:B=10:1,如果需要变更操作性等条件时,应区分于以上比例,应对变更混合比例并进行简易实验后应用。此时,B组分用量越多,固化时间越短,同时,可以使用的时间也越短。

4、一般而言,6mm以下的模压可以模压后自然脱泡,无须另行脱泡,但在手动混合时,如果模压深度较深,表面及内部可能会发生气泡或***,因此应把混合液放入真空容器中,在0.06MPa下至少脱泡5分钟。

四、注意事项:

1、凝胶时间的调整:

改变B组分的使用量可以调整凝胶时间(即可操作时间),增大B组分用量可以适当缩短凝胶时间,减少用量则可适当延长凝胶时间。用户可以根据实

际情况需要在&plu***n;20%范围内调整。

2、关于混胶:

a、A组分与B组分混合后,可以采用手动,亦可采用机械搅拌方式,混合时应避免高

速长时间搅拌而产生高温(勿高于38℃),以免操作时间缩短而加快固化,致使来不及操作。

b、被灌封产品的表面在灌封前必须加以清洁。

c、采用手动方式进行搅拌时应将粘附在容器底部和侧面的胶料向中间折入数次(使A组分胶料充分接触B组分)。

3、灌封一般低压电器可以不脱泡,如果灌封高压电器就一定要进行真空脱泡灌封。

4、胶料和固化剂应密封贮存。混合好的胶料应一次用完,避免造成浪费。

5、本品属非***品,但勿入口和眼。

6、此系列胶在固化过程中放出低分子物质,对于耐温性要求比较高的(如7天内可耐180℃以上),可以采用胶体在凝胶后5小时加温几个小时(一般加温的温度小于60℃,2~24小时均可)的后续加速固化工艺,这样对胶体的耐温性有很大帮助。(切忌不要未等小分子物质放出而在完全密闭的电子元气件中使用。)

7、B组分为透明液体,随着时间的延长,颜色可能会慢慢变黄或略有分层,但不影响产品的使用。

五、固化前后技术参数:

|

性能指标 |

A组分 |

B组分 |

|

|

固 化 前 |

外观 |

黑色流体 |

浅黄液体 |

|

粘度(cps) |

5000~8000 |

70~130 |

|

|

相对密度(g/cm3) |

1.10~1.15 |

0.98~1.02 |

|

|

A组分:B组分(重量比) |

10:1 |

||

|

固化类型 |

双组分缩合脱醇型 |

||

|

混合后粘度(cps) |

2000~3000 |

||

|

可操作时间(min) |

40~80 |

||

|

初步固化时间(hr) |

1.5~3 |

||

|

完全固化时间(hr) |

24 |

||

|

固

化

后 |

硬度(Shore A,24hr) |

35~40 |

|

|

抗拉强度(MPa) |

2.00 |

||

|

剪切强度(MPa) |

2.00 |

||

|

线收缩率 (%) |

0.5 |

||

|

使用温度范围(℃) |

-60~200 |

||

|

体积电阻率 (Ω·cm) |

1.0×1015 |

||

|

介电强度 (kV/·mm) |

≥25 |

||

|

介电常数 (1.2MHz) |

2.9 |

||

|

耐漏电起痕指数(V) |

600 |

||

|

导热系数[W/(m·K)] |

0.30 |

||

|

阻燃等级 |

∕ |

||

|

用途范围 |

密封 |

||

|

***大特色 |

粘度低、本体强度高,粘接性好 |

||

|

|