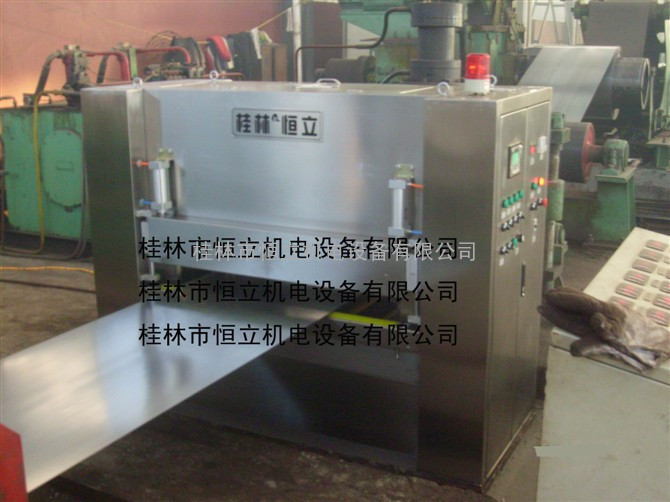

半连续式酸洗生产线配套静电涂油机

一、工作原理:半连续酸洗生产线可生产厚度≤0.8mm的板带。此类生产线是在处理厚板带的推拉式酸洗机组基础上,使用***新技术加以改进,并采用了隧道式浅槽设计。在线设有平整机,改善了板形和表面质量,产品可作为镀锌板和彩涂板的基板。

热轧板在深加工之前,必须去除氧化铁皮,在冷轧前表面必须清洁,在涂镀层之前,也要求清洁的表面以实现金属间的合金化或保证涂层的结合力。酸洗是用化学方法去除热轧及其后继工序产生的氧化铁皮。

过去的酸洗生产线主要采用连续式酸洗和适合于厚规格带钢生产,产品范围宽的推拉式酸洗。近年来,新的市场呼唤着推拉式酸洗线改进产品质量。为此,人们在探索推拉式酸洗机组的基础上开发了新的酸洗工艺和设备。

2 半连续生产线的开发

开发的半连续酸洗机组,同时满足了产量高产品质量高的要求。其设计的隧道式浅槽结构,可实现真正的湍流酸洗,每个槽子的流量可达4500min。

改进钢带表面质量的主要措施:增加了入口和出***套,并可提供超级表面质量标准的四辊在线平整机。

带卷送到酸洗线后,开卷小车将带卷送上开卷机,自动送料。当钢带进入矫直机时,缓冲辊压下,以防止热轧带钢在开卷过程中起拱桥甚至横断。连接机将带头与上一个带卷的带尾连接起来。连接过程中,工艺段低速运行,以确保漂洗后板带无污点,通过平整机时无辊印,由于增加了入口和出***套,在上卷和卸卷过程中,钢带表面质量不会受到影响。

工艺及设备组成

由预清洗、酸洗、漂洗组成。

预清洗

预清洗槽具备多种功能,(1)酸洗前去除带钢表面的浮尘和铁皮。采用高压喷淋热碱液或热水技术,基本除掉板带表面的油和污物。(2)酸4500Lmin,洗前预热带钢,提高酸洗效率。(3)如需反拉带钢时,预清洗段起喷洗带钢上所带酸液的作用,以确保酸液不被带出,污染腐蚀其它邻近设备。

酸洗

酸槽结构

推拉式酸洗因穿带的原因,槽体短而多, 隧道式浅槽结构的新技术,可增加槽体的长度,从而易于维护和降低***。这种配置可处理厚度≤1mm的带钢。槽子的结构为钢板外壳,内衬橡胶,再砌高密度花岗岩条形砖,不但延长槽子和橡胶的寿命,而且起到保温作用。与其它材料相比,花刚岩是性能***好的。

离线设置的酸循环储罐用加强型塑料纤维FRP制成,由流量为4500Lmin的泵经各自管道连续供给每个酸洗槽。酸液首先通过在线的碳块热交换器加热,然后射入酸槽的12个进口。进口设在沿槽体全长范围的底部和侧面。在每个槽的进口和出口,设有喷嘴。设置喷嘴的目的:(1)带钢出酸液后仍能继续酸洗;(2)冲掉带钢表面的污物,防止两槽间相互污染。酸液在槽内的流动方向与钢带运行方向相反,隧道式浅槽结构的设计可使酸液沿带钢边缘产生涡流效应,酸液因此流向带钢边缘并横向穿过钢带表面,提高了酸洗效率,排放口位于每个槽两端的井式机构内,靠重力经过滤器回流到循环储罐里。

通过控制离线串级系统来保证酸液的化学成分准确,并以一定的流量往***后一个循环储酸罐中连续补充酸液。补充量是考虑了带钢表面情况,和不同的生产速度等因素而计算出来的。这套串级系统设有

废酸槽、新酸槽、集水槽、缓冲槽等。

酸洗参数

槽体温度,盐酸浓度,铁离子浓度是3个重要酸洗参数。如何做到生产消耗的平衡及环境问题的优化是关键问题。例如,提高溶液的温度是提高酸洗效率的***佳办法,但此时带钢会带走大量热量。

合理管理酸液的化学成分是优化的核心,一般的原则:第1个酸洗槽的浓度在2%~5%,***后一个酸洗槽浓度***大达18%,每个槽子的浓度是根据酸洗槽的个数而变化的,各槽浓度范围根据总浓度范围(如2%—18%)等分。设有3个槽的半连续酸洗线的浓度优化配制见表1。

表1 酸洗系统的浓度范围

酸洗槽号 盐酸浓度% 金属盐浓度g.L-1

1 1~4,目标值2 100~150,目标值125

2 4~8,目标值6 65~100,目标值85

3 8~18,目标值14 10~40,目标值20

酸液中铁离子浓度高会降低酸洗效率,每个槽子的***大铁离子含量应按槽子的先后顺序而递减,***后一个槽子的铁离子含量要控制在40gL,如果超过此浓度,会加大污染漂洗段的***。

***后一个酸洗槽的金属盐浓度低,对后面漂洗段能以少的水耗量保持良好的化学成分极为关键。钢带出***后一个酸洗槽经两对挤干辊挤干后进入漂洗段,带钢表面仍带有与***后一个酸洗槽化学成分相同的溶液。去除它主要依靠漂洗段第1个槽子。为减少漂洗段的水消耗量,须采用逐级循环系统。

3.3 漂洗

紧随酸洗段。一般分5个槽。各槽靠挤干辊分开各成单元,每个槽子配有上下数个喷头。槽内设有花岗岩滑动棒便于穿带。

为保证漂洗段化学成分的稳定不受污染,使用办法是向***后一个漂洗槽加清洁的水。采用从后向前逆流方式,连续稀释。当水量饱和时,第1个槽子按***后一个槽子的进水量排放出同等水量。污水被排到中间罐里,可给前一级处理用。

第1个漂洗槽的含酸量***大。每个漂洗槽应比前一个漂洗槽清洁。为确保漂洗段正常运行,必须监测氯化物含量。通常采用滴定的化学方法测量溶液中氯化物的水平。当氯化物含量超过***大极限时,常会发现其它情况,如挤干辊损坏,喷嘴堵塞,排放口堵塞,此时,正确故障诊断及相应措施非常必要。

3.4 表面平整

四辊平整机可产生约1%~4%的延伸率,以改善板形,尺寸,和表面质量,从而可为彩涂和镀锌提供原料。发展趋势延伸率可达到10%,如果在线设2台轧机,延伸率可达到25%,在某种程度相当于冷轧。当一台轧机的压下率达到25%时,板形很难控制,因此需在其后再上一台表面平整轧机,表1为带宽1330mm的延伸率。

表1 平整机的延伸率

带钢厚度mm 屈服强度MPa 延伸率% 带钢厚度mm 屈服强度MPa 延伸率%

1.25 30 4.0 2.30 50 2.0

2.00 30 4.0 1.00 60 1.0

1.50 40 3.5 1.50 60 1.0

2.00 40 3.5 1.00 70 1.0

1.80 50 3.0 2.00 70 2.0

四辊平整机轧制力可达10000kN,其工作辊可进行正弯和负弯调节。在线的插入式张力辊组提供轧机入口和出口的张力。张力辊组的设置比电机驱动的前后夹送辊在张力和控制上更优化。插入式张力辊组同样可在推拉式酸洗机组上运行,这种方案可用在半连续式酸洗推拉式酸洗的混合机组上,而带有“S”包角的张力辊组非常适合于半连续式酸洗连续式酸洗机组,由于平整机位于出***套的前面,使之在卷取机卸卷时仍能以低速运行,避免了出现辊印,图1为平整机和张力辊组的布置。

平整机和张力辊组的布置

平整后在出口段设有切边机和碎边机。然后带钢进入静电涂油机,被涂上一层薄的油膜,涂层重量可准确控制。带钢在卷取时使用助卷器,可加快卷取和提高卷取质量,特别适合薄带,卷取后,小车将带卷送走,打包,称重,发货。

新技术的采用使得此机组可生产厚度≤0.8mm,宽1330mm,卷重达30t的带钢。由于热轧板带愈来愈薄,推拉式酸洗生产线的概念需要改进,该机组的设计将来可处理铁素体不锈钢,这种机组非常适合处理薄带且高产量的热轧带卷。***的湍流酸洗系统和在线的表面平整机使产品具备了冷轧板的外观。这种半连续机组具备处理每年30~100万t热轧板带的能力。

桂林市恒立机电设备有限公司

普通会员第15年

|

公司主营:高压静电涂油机 高中频感应加热设备 水平定向钻机 热熔焊接机 塑料焊接机