一、 项目需求

- 服务目的: 在浮法玻璃在生产过程中,能检测到玻璃的可见缺陷,能确定缺陷在玻璃板上位置、缺陷种类及尺寸。

- 检测对象: 浮法玻璃

- 缺陷对象: 气泡、锡点、结石、小坑、可见的波形/玻筋、夹杂物等

- 分级标准: 浮法玻璃质量检测标准(GB11614-1999)

- 最大检测速度:小于30m/min

- 检测宽度: 5200mm

- 检测分辨率: 0.1 mmx 0.1mm(长x宽)

- 最小缺陷尺寸:0.2 mmx 0.2mm(长x宽核心尺寸)

- 检测结果处理:显示缺陷图案;与打标机连接;与优化切割连接

- 系统特点

- windows图形操作界面,界面清晰明了,操作简单;

- 清晰显示在线图案;

- Intel最新处理器和多通道高速主板,保证图像采集和处理的实时性;

- 高分辨率、高速CCD摄像头,能捕捉玻璃中的细小缺陷;

- 缺陷画面的显示、存储和定位,方便操作人员找出故障原因;

- 对玻璃进行分级打标,为优化切割提供接口;

- 具备网络连接功能,可以通过主站进行数据管理;

三、 系统方案

检测原理:

玻璃生产中,几乎100%的缺陷都会使光学特性出现吸收或偏移,当均匀光线以0入射角射入玻璃时,光线不会发生偏移,但是如果在玻璃中出现形变如砂或气泡(如图1所示),光线就会因为缺陷曲率而发生偏移;检测光学吸收或偏移特性,就可以确定缺陷大小和类型。

图1 玻璃缺陷图像

整个系统的具体组成:

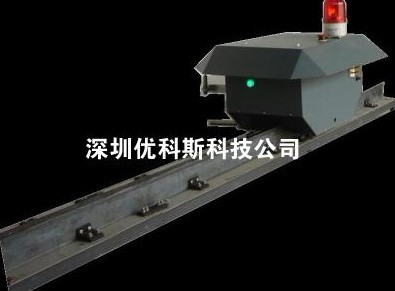

图2 系统结构示意图

|

图3 系统现场安装结构图 |

四、 系统软件功能

详细功能见产品操作说明。

五、 安装环境要求

- 环境温度:10-50摄氏度;

- 空气湿度:90%RH以下,密闭光学系统;

- 电子干扰:隔离和接地,接地要防止大地回路。

- 电源: 三相380V,50Hz

- 安装位置:退火窑后距离切割机5块最大切板长度(15m左右)

六、 系统能满足的技术要求

6.1系统能对灰尘、杂物及蚊蝇进行识别、区分。

6.2 系统可靠采集到核心尺寸0.1mm以上的气泡、夹杂物、锡点、光畸变、线道、小坑、节瘤、划伤、裂纹、表面滴落物等缺陷。

6.3上位机界面提供缺陷出现时间、玻璃上横向和玻璃前进方向位置、种类、尺寸等信息 。

6.4 屏幕设置滚动缺陷图标,包括各种缺陷。用易懂的图标标示缺陷类型和等级,显示长达80000米的缺陷参数,所有检测数据在线显示,按核心和变形进行分别显示,按缺陷种类进行分类。对变形尺寸≥2mm的各种缺陷分类准确率≥95%。

6.5检测宽度:5.2米;检测玻璃厚度:3~25㎜;检测精度:缺陷尺寸长×宽0.2㎜(核心尺寸);缺陷位置X和Y方向±0.2㎜。

6.6 缺陷检测率

6.6.1 当缺陷变形尺寸大于0.5mm时,缺陷漏检率≤1%, 缺陷误检率≤1%,缺陷检测准确率≥98%。

6.6.2 当缺陷变形尺寸0.2~0.5mm时,缺陷检测准确率≥95%。

6.63 对于未洗的玻璃,在玻璃厚度≤15mm情况下,对于不引起玻璃变形的板间泡、板中结石及锡点检测率达到。

|

透光率 |

% |

>50 |

50~25 |

||||

|

缺陷大小 (核心尺寸) |

mm |

≥1.0 |

≥0.5 |

≥0.1 |

≥1.0 |

≥0.5 |

≥0.1 |

|

保证检测率 |

% |

92.0 |

90.0 |

75.0 |

90.0 |

75.0 |

60.0 |

6.7系统提供可根据用户提出的不同判等等级设置,由用户提供内控标准人工输入,判等准确率应达98%。

6.8 当出现连续划伤、裂纹、密集气泡、夹杂物,造成连续出现第4等级时,系统进行声光报警。

6.9 统计的显示和打印要求

6.9.1 可调时间段

6.9.2 曲线显示

6.9.3 趋势显示

6.9.4 数据库显示每分钟的所有缺陷。每一次的缺陷尺寸、等级、缺陷类型和缺陷位置可以综合以便统计显示。

七、 售后服务

- 本产品的免费保修期为1年(自产品验收合格之日起计算)。

- 在免费保修期内,由于本产品自身引起的故障,可享受免费的维修或更换。

- 终身软件免费升级及相关技术培训。

- 保修期外配件仅收取购买成本费,亦可由用户自行购买免费安装。

- 12小时到达现场的完整技术支持响应速度。

-

下列情况不属于免费保修服务范围,但仅收成本费:

- 意外因素及用户使用不当(如摔碰、没按本产品安装手册要求进行操作等)造成的损害;

- 因自行改装、拆机造成的故障;

- 因使用环境不符合本产品要求造成的故障;

- 由于试图对软件进行解密而导致的软件或硬件损坏;

- 由于非本公司人员或未经许可的改造或维修而产生的故障;

- 由于不可抗力造成的损坏。