1. 引言

随着芯片封装技术的成熟,更多的集成电路被封装在一个小小的芯片中,从DIP到贴片的技术发展;从单面贴片到双面贴片的演化,芯片的封转技术越来越复杂,对安装固定的方式也要求更多的工艺。传统焊接工艺的高温环境导致PCB基板容易发生变形,导致焊点断开,芯片移位元,不良率极高。一般过打固定胶(红胶,黄胶,UnderFill胶)的方式把芯片牢牢的固定在PCB上,工序复杂,工作量大,特别是UnderFill对胶量的控制要求极其严格,而有些工序要求恒温。人工操作已经无法满足生产任务和质量要求,因此越来越多的引进高速点胶机来代替人工。全天公司根据市场需求,将设计一系列高速点胶机。

2. AT-D100点胶机控制原理

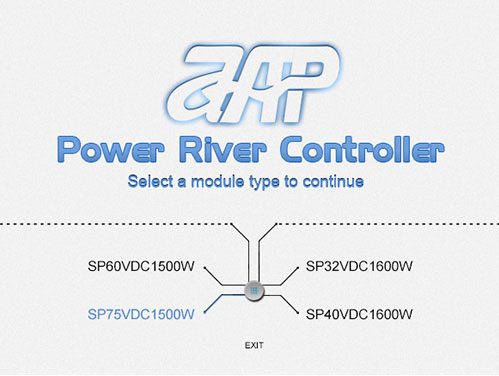

采用工控机+运动控制卡+PLC+视觉***系统,工控机作为设备控制主机,运动卡控制各伺服电机运动,PLC控制步进电机运动,视觉***系统对PCB进行******,自动更正***误差。

3. 本产品的运用领域

目前本产品主要运用于各***电子产品,户外用电子产品,消费类电子产品等,如***手机,通信设备,船舶电子设备,笔记本计算机等等。

4. 产品特点

4.1 编程采用CAD导图或视觉示教,操作简单快捷,支持贴片机档导入

4.2 整体式钢制运动平面,运行更平稳。

4.3 X、Y、Z 三轴运动。 可选配旋转轴(螺杆阀,喷射阀无需旋转)。

4.4 采用高性能伺服马达+滚珠丝杆驱动,运行精度到达0.01mm;

4.5可自动更正误差。

4.6 配备高速喷射阀(200p/s)或螺杆阀(5p/s)。

4.7 胶阀可倾斜0° ~ 35° ,可270°旋转。(螺杆阀选配项目)

4.8 胶阀自动清洗装置,喷射阀真空自动清洗。

4.9 专用铝合金轨道及皮带(铁氟龙)运输链条。

4.10 ***涂料容器桶。

4.11 配备废气收集、排放装置。

4.12 配备***EMA接口可与其他设备通讯。

4.13 自动,手动轨道宽窄调节。

4.14 模块化设计,工业端子插拔,维修维护方便快捷。

4.15 视觉检测系统,进行******,自动更正***误差。

4.16选配的重量控制系统可实现精准胶量控制

4.17 选配的激光测量系统,自动探测零件高度。

4.18 选配的恒温控制系统,保证工艺要求

5. APM AT-D100产品技术优势

5.1 工业模块化设计,使用工业端子插拔,这点和ATC-100保持一致。

5.2 高性能伺服系统,预计选用日本安川的伺服系统。该伺服系统响应速度快,整定时间短能满足高速运动同时又能满足精准***。普通的伺服比如松下、三菱等无法做到高速响应。安川伺服被广泛的应用在机器人等领域。

5.3 3段式传送结构,一台设备上***多可以同时停留3块PCB,***大可能的节省整条线的待料时间

5.4 胶阀恒温装置,可自动控制阀体温度,保证工艺品质。

5.5 PCB恒温装置,可选择的3段式恒温系统,即可减少因为加热导致的待料时间,也可设定不同温度保证工艺品质。

5.7 超精度的重量控制系统,可保证胶量***到0.01mg(***大误差为一个胶点重量,视使用的阀体口径变化)。需要搭配喷射阀使用。

5.8 高速点胶,***高可达200点/S(喷射阀),5点/S(螺杆阀)。

5.9 自动工艺分割,设定胶量和次数,系统会自动分次完成点胶(***大误差为一个胶点重量)

5.10 自动高度矫正系统,自动侦测零件高度,保证点胶质量。

全天自动化能源科技(东莞)有限公司

银品会员第13年

|

公司主营:自动喷胶机,全自动选择性涂覆机,PCBA涂覆机,全自动高速点胶机,PCBA自动测试系统,随道炉,翻板...