在切削加工中,增大丝攻前角,有利于切屑形成和减小切削力;但增大前角,又使切削刃强度减弱。在正前角的前刀面上磨出的倒棱则可两者兼顾。

倒棱的主要作用是增强切削刃,减小丝攻破损。在使用硬质合金和陶瓷等脆性较大的丝攻,尤其是在进行粗加工或断续切削时,对减少崩刃和提高丝攻耐用度的效果是很显著的(可提高 1~5 倍);用陶瓷丝攻铣削淬硬钢时,没有倒棱的切削刃是不可能进行切削的。同时,丝攻倒棱处的楔角较大,使散热条件也得到改善。

倒棱的参数包括倒棱宽度 1 r b 和倒棱前角γ o1 。倒棱的宽度值一般与切削厚度(或进给量f )有关。通常取 1 bγ=0.2mm~1mm 或bγ 1 =(0.3~0.8)f。粗加工时取大值,精加工时取小值。高速钢丝攻倒棱的前角取 o1 γ =0° ~5°,硬质合金丝攻取 o1 γ =-5° ~-10°。用硬质合金车刀切削带硬皮的工件时,如果切削时冲击较大,则在机床的刚性和功率允许的条件下,倒棱的 1 bγ和 o1 γ 的***值可以选的大一些。这样可以进一步强化切削刃,崩刃会更加减小,但切削力也会明显增加。如果倒棱的 1 bγ过大, o1 γ 过小,则负倒棱将代替前刀面进行切削。

一般来说,精加工丝攻,为使切削刃锋利,不宜磨出倒棱。加工铸铁、铜合金等脆性材料的丝攻,以及形状复杂的成形丝攻等,也不磨倒棱。在丝攻中采用切削刃钝圆,是强化切削刃的另外一种有效方法。目前,经钝圆处理的硬质合金可转位刀片,在生产中已获得广泛的应用。丝攻钝圆可以减少丝攻的早期破损,使丝攻耐用度提高 200%左右。在断续切削时,适当增大钝圆半径rβ ,可大大增加丝攻崩刃前所受的冲击次数。钝圆刃还有一定的切挤熨压及消振作用,可减小工件已加工表面的粗糙度。钝圆半径值推荐如下:一般情况下钝圆半径rβ <f /3,轻型钝圆半径rβ =0.05mm~0.03mm,中型钝圆半径rβ =0.05 mm~0.1mm,重型钝圆半径rβ =0.15mm。

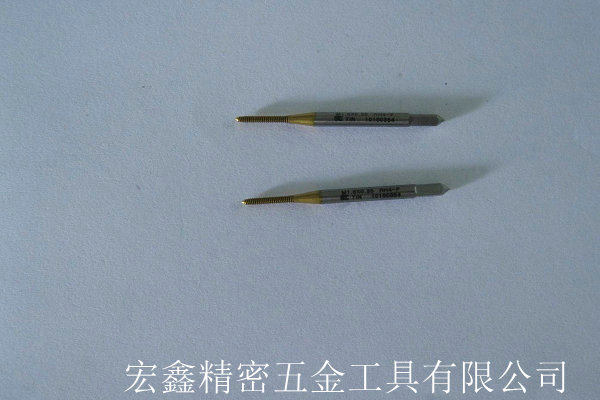

深圳宏鑫精密五金工具有限公司

普通会员第14年

|

公司主营:YAMAWA丝攻代理|日本YAMAWA丝锥|TOSG丝攻|TOSG挤压丝攻|台湾大宝丝攻|英国ET丝...