GT10振动器再从允许的***高冷却速度值上看:淬透性低的GT10振动器允许的冷速较高,而淬透性高的钢允许的冷速较低。 三看GT10振动器工件的有效厚度──工件表面一冷到Ms点,立即大大减慢介质的冷却速度,则工件内部的热量向淬火液散失速度也大大减慢,工件表面一定深度GT10振动器以内的过冷奥氏体就很难冷到Ms点以下。其结果,淬火后工件只有很薄一层马氏体***。由于这样的原因,当工件比较厚大时,为得到足够厚的淬硬层深度,所用的淬火介质应当有较快的低温冷却速度。相反,工件薄小时,则可用低温冷速较小的GT10振动器淬火介质。再从允许的***高冷速分布曲线上看,厚大的工件允许的冷速高,薄小的工件允许的冷速低。 四看工件形状复杂程度──先从允许的***低冷却速度分布曲线上看,形状复杂的工件,尤其是GT10振动器有内孔或较深凹面的工件,为减小淬火变形或需要把内孔淬硬时,应当选用蒸气膜阶段较短的淬火介质。一般说工件内孔或凹面内部散热较其它部位慢,工件其它部位冷得快,******入沸腾阶段而获得快冷,而内孔面尚处于蒸气膜阶段,冷却速度尚很慢。这种冷却上的差异可能引起这类工件较大的淬火变形和内孔或凹面淬火硬度低下。解决这类问题的办法是选用蒸气膜阶段较短的淬火介质。适当加大GT10振动器内孔部分介质的流动速度,也有同样的效果。相反,形状简单的工件,则可以使用蒸气膜阶段稍长的淬火介质。再从允许的***高冷速分布曲线看,形状复杂的工件允许的冷速低,而形状简单的工件允许的冷速高。 五看允许的变形大小──从分析解决变形问题的方法[6]推知,工件要求的变形小,淬火冷却应当有窄的冷却速度带,而允许GT10振动器的变形较大的,可以有宽的冷却速度带。允许的冷却速度带宽的,可以采用一般能达到淬火硬度要求的介质。在能缩短工件冷却速度带的方法中,***简单和有效的是做等温(或分级)淬火[7]。等温淬火介质应当具有的特性,首先是GT10振动器蒸气膜阶段短和液温变化对冷速的影响小,其次,较厚大的工件应当选用冷却速度快的介质,而较魔小的工件则可以选用冷速较慢的介质。 工件种类繁多,对淬火介质的要求是多种多样的。不同工件的要求可能相容,也可能不相容。因此,寻找"一种理想的淬火介质,能同时适用所有不同的工件"的想法,如同想寻找一种***来包治一切***一样,是不现实的。

奉化市龙兴气动元件厂

普通会员第14年

|

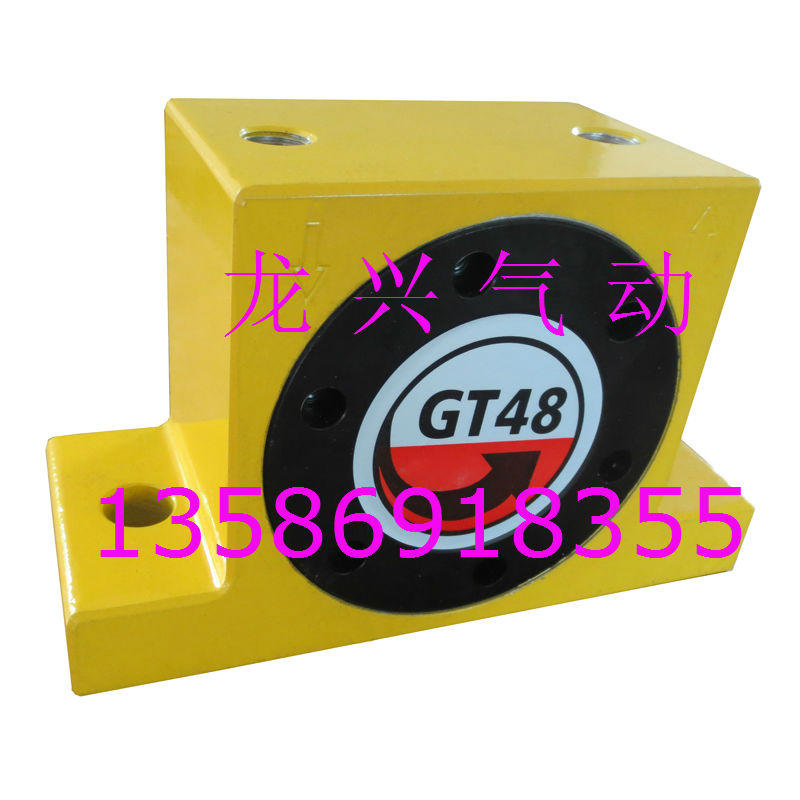

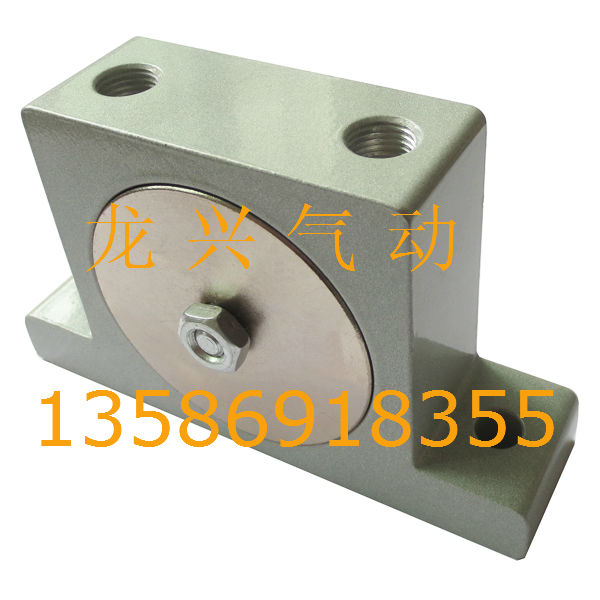

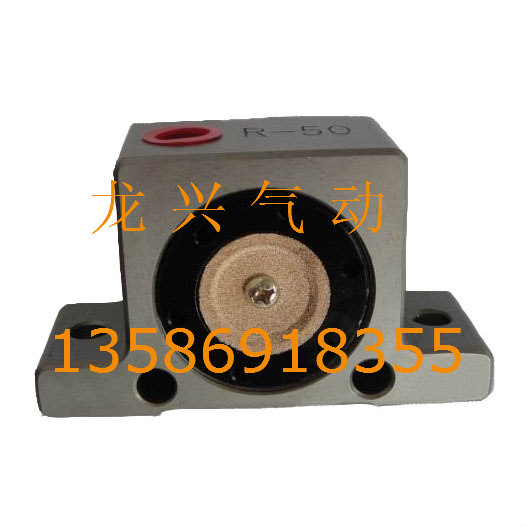

公司主营:气动元件 AR2000 AFC2000 QTY-15 QSL-15