目前市场上的普通轴承,仍然存在许多的缺点和需要改善的地方,例如温升速度快,散热困难,润滑不够充分以及开式轴承易污染,污染物难以排出等,因此,也导致轴承失效概率增加,进而降低了轴承的质量,影响了轴承使用寿命。

因此,NSK轴承公司所要解决的技术问题是,对现有的轴承进行改进,以克服上述现有技术中的缺点。所述技术问题通过一种用于轴承的轴承圈所解决,NSK轴承圈具有在径向上延伸的端面和在轴向上延伸的朝向滚动体的环形侧面,其中,所述环形侧面能被划分为位于中间的用于滚动体的滚道面和分别位于所述滚道面两侧的并凸出于所述滚道面的边缘面。根据NSK所述端面和所述边缘面的交接处设置沟槽,用来在所述轴承圈转动时将气流引入到所述轴承,尤其引入到所述滚道面。轴承在转动过程中,由于根据本实用新型的沟槽的存在,空气都会沿着沟槽方向被导入轴承内部,尤其导入到滚动面,实现对内圈,滚动体,保持架以及外圈的散热,也可以将掉落在滚道或者轴承内部的污染物吹离;对于需要进行油润滑的环境,同样可以起到引导润滑油的作用,能够加快润滑油流动速度,进而实现改进和提升轴承的润滑和散热性能。因此,根据NSK新型轴承而设的沟槽可以作为引导装置,通过引导带动空气的流动,将空气以及润滑液导向流入到滚道,实现对轴承的降温,润滑以及去除滚道的污染物,从而克服现有技术中的缺点。

根据NSK新型轴承的实施方式,这种新型轴承圈能够是外圈和/或内圈。标准的轴承一般都具有外圈和内圈,根据本实用新型设计的沟槽既可以设置在外圈上,也可以设置在内圈上,当然也可以同时设置在外圈和内圈上。沟槽的数量、位置、形状、大小、深度等参数均能够根据所应用的轴承而进行改变。例如,由轴承的转速和环境决定所述参数。额定转速越高的轴承,沟槽角度以及深度也相应越大。沟槽具有***平面和第二平面,其中,***平面的扩展面通过轴承圈的旋转轴线,第二平面与所述***平面倾斜地相交。相交所成的角度应该在0-90°之间,优选在10-60°之间。这种沟槽能够具有锥体形的形状,即,在朝向所述端面观察的俯视图中和朝向所述环形侧面观察的侧视图中,沟槽都呈三角形,锥体的尖部指向所述滚道面,从而有利于空气的引入。当然也可以考虑将沟槽设置为其它形状。沟槽在轴承圈的轴向上的深度等于边缘面的宽度,即形成了从轴承圈的端面直接通向滚道面的空气通道。

NSK新型轴承滚道面两侧的环形的边缘面中均匀地分布多个沟槽。这些沟槽均匀地布置在圆周面上。在所述滚道面两侧的两个边缘面上能够分别两两对置地布置这些沟槽,且相对置的两个沟槽形状相反,从而能够在轴承圈两侧都进行空气导引。所述技术问题还通过一种轴承所解决。轴承包括外圈、内圈和滚动体,其中,外圈和内圈都设有用于滚动体的滚道。根据本实用新型,外圈和/或内圈具有上面所述的轴承圈的特征。这种轴承的主要设计在与对于常规轴承进行了改进和优化,在轴承内圈两端面增加一定数量,方向与内圈轴向成一定角度的沟槽,沟槽的数量,形状,大小,深度等均由所应用的轴承进行改变,具体参数根据具体产品的设计需求以及相关参数进行设计和确定。这种设计的轴承拥有十分好的散热性能、很好的自净化能力以及很好的润滑能力。

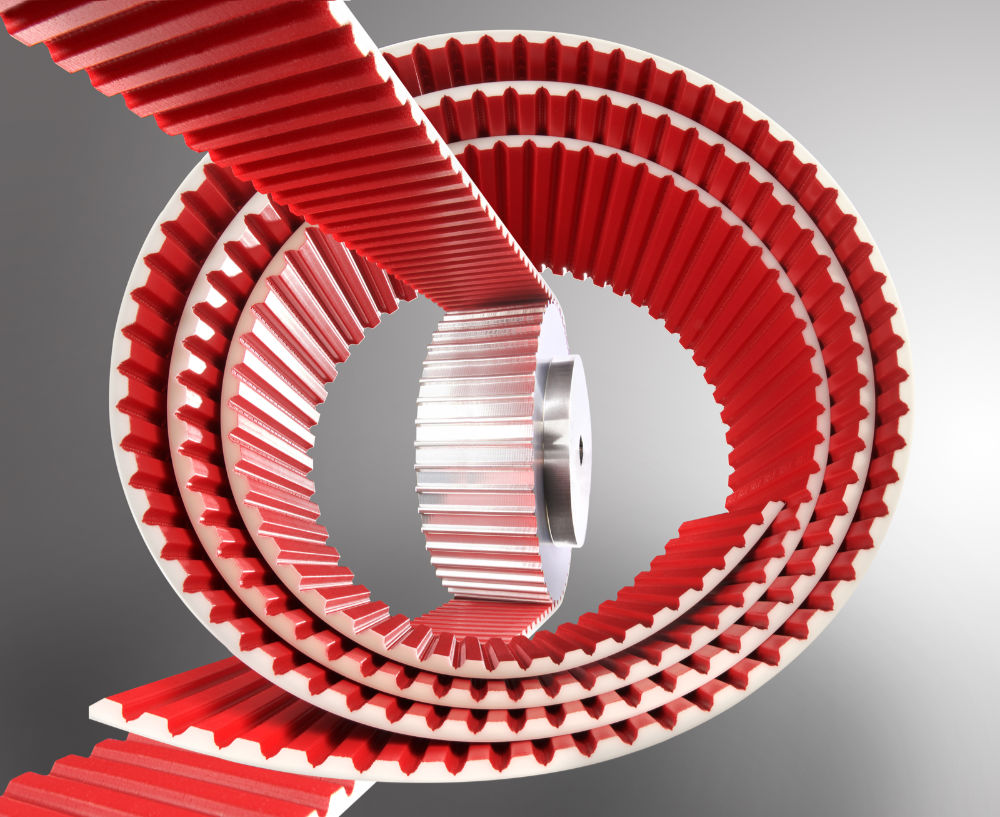

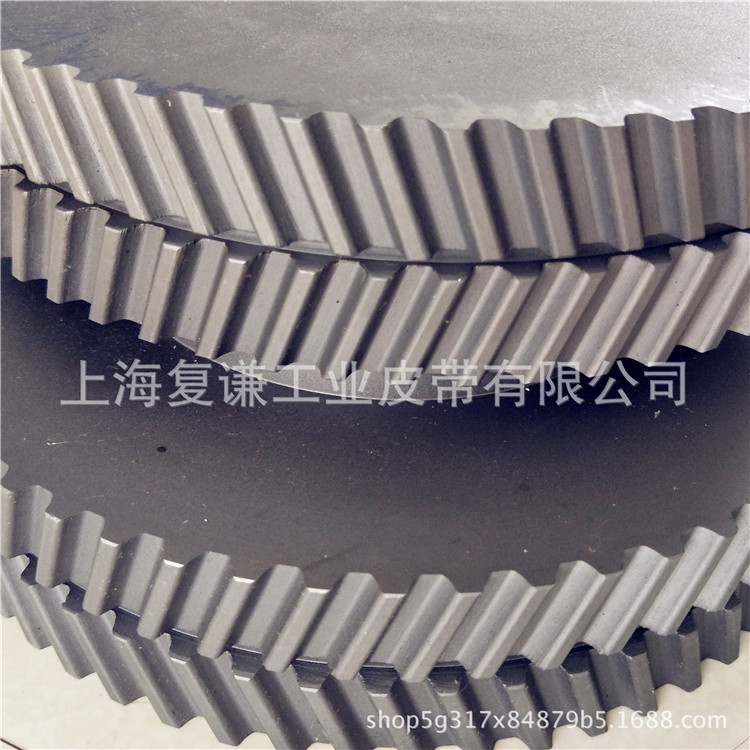

如图1所示的根据本实用新型的轴承的结构示意图,该轴承主要由外圈1,保持架2(钢铁保持架或塑料保持架),滚动体3,铆钉4,以及内圈5组成,其中,内圈两端面和外圆面都加工有一定数量和结构的沟槽6。图2分别示出根据NSK新型轴承的内圈5的俯视图、侧视图以及剖视图。在内圈5的两端面上和圆周方向上均匀分布有一定数量的沟槽,沟槽成锥体状。如图2(a)图所示的内圈的端面俯视图,在端面方向,沟槽的面x(参见图2(b))通过内圈轴心,倾斜的面y(参见图2(b))与内圈轴线成角度a,在径向方向沟槽的深度为c;如图2(b)所示的内圈外圆面的侧视图,沟槽的面x垂直通过内圈的轴心,倾斜的面y与内圈的轴线成角度b,沟槽在轴向方向的深度为d;如图2(c)所示的内圈的剖切视图,在轴线方向,沟槽的倾斜的面y与轴线成角度e;沟槽的相关深度,宽度,以及角度均由轴承使用的转速和环境决定,额定转速越高的轴承,沟槽角度以及深度也相应越大,沟槽在轴承两端面上成轴对称分布,且两端面上的沟槽方向相反,但相关参数完全尺寸相同。

此种NSK新型轴承设计工艺简单,可加工性强,不但可以极大的降低轴承在运转过程中的散热问题,而且可以提升轴承运转的清洁度以及润滑能力,进而实现对轴承的质量与寿命的提升。