Continental ContiTech康迪泰克马牌输送带设备在更换皮带或粘接短节时,***为耗时、费力的是输送带剥离工作。由于 环境、资金的制约,一般采用人工剥离法。常见的皮带宽为1200mm,5层帆布,每次剥离宽 30_皮带条,即需重复人工扯口约200次;劳动强度很大,非常耗时, 严重制约了工厂车间的检修效率,同时也制约了生产效率。

Continental ContiTech康迪泰克马牌克服人工剥离法的不足,提供了一种输送带皮带剥离装置。 本实用新型是通过以下技术方案实现:Continental ContiTech康迪泰克马牌输送带皮带剥离装置,包括支撑于皮带两 侧槽钢之间的安装于电机输出端的减速器,联接于减速器输出端的皮带轮,缠绕于皮带轮 上且绳端带有夹板的拉绳。具体使用时,利用皮带两侧槽钢上安装上皮带架的螺丝孔,将一根支撑钢固定于 皮带两侧槽钢之间,将底座固定于支撑钢上,再将电机、减速器等固定于底座上。夹板夹持 于皮带条上,电机启动,通过减速器降低转速,带动皮带轮转动,拉动拉绳,将皮带条从皮带 上扯下。Continental ContiTech康迪泰克马牌新型所述输送带皮带剥离装置与现有技术相比,具有如下有益效果:1)以电气化作业代替人工作业,节约了劳动力,降低了职工劳动强度;(2)剥离装置重量轻,在各输送带设备之间运输方便。试验:输送带皮带剥离装置现场实际测试 1.具体设计数据分析选用Continental ContiTech康迪泰克马牌现有的***小型变速器为WAP型涡轮变速器,速比为i = 19,在确定变速 器情况下,确定所用电机功率。 常用Y系列(IP44)三相异步电动机(380V,机座号80-315),4极电 机同步转速为1450r/min (小电机滑差较大)。4极电机经减速后输出转速为 WAP型涡轮变速器输出轴所装皮带轮直径为50mm(0. 05m),则4极电机经WAP型涡 轮变速器减速后,输出轴线速度为V= COcU = 1.27r/sX0. 05mX3. 14~0. 20m/s。按照公 式P = FV (功率=力X速度),则所需电机功率至少为P = FV = 3270NX0. 20m/s ^ 653W =0· 6KW。为安全起见,选用Y90S-4型电机,额定功率I. 1KW,转速1400rpm,额定电流2· 7A。结论:Y90S-4型电机,WAP型涡轮变速器(减速器)可满足预期要求。

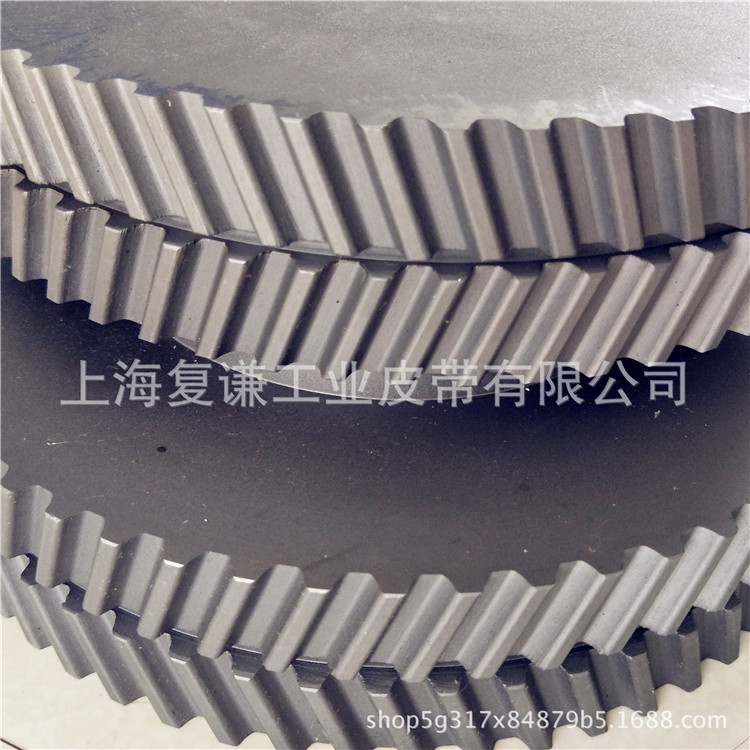

2.工作现场实际测试结果:对Continental ContiTech康迪泰克马牌普通棉帆布输送带,每个工作周期可剥离宽300mm皮带条;尼龙(NN)输送带每 个工作周期可剥离宽150mm皮带条;聚酯(EP)带每个工作周期可剥离宽150mm皮带条(不 同材质输送带所所需拉力强度不同)。对五条不同材质输送带进行实际测试,如134原煤输送带粘口由原6小时缩短至 3. 5小时,检修人员由6人减少至4人;108低硫毛煤输送带粘口由原8小时缩短至4. 5小 时,检修人员由6人减少至4人。皮带粘口工作整体提高工作效率约45%,结余有效劳动力 约33 %,结余职工工作时间约60 %。

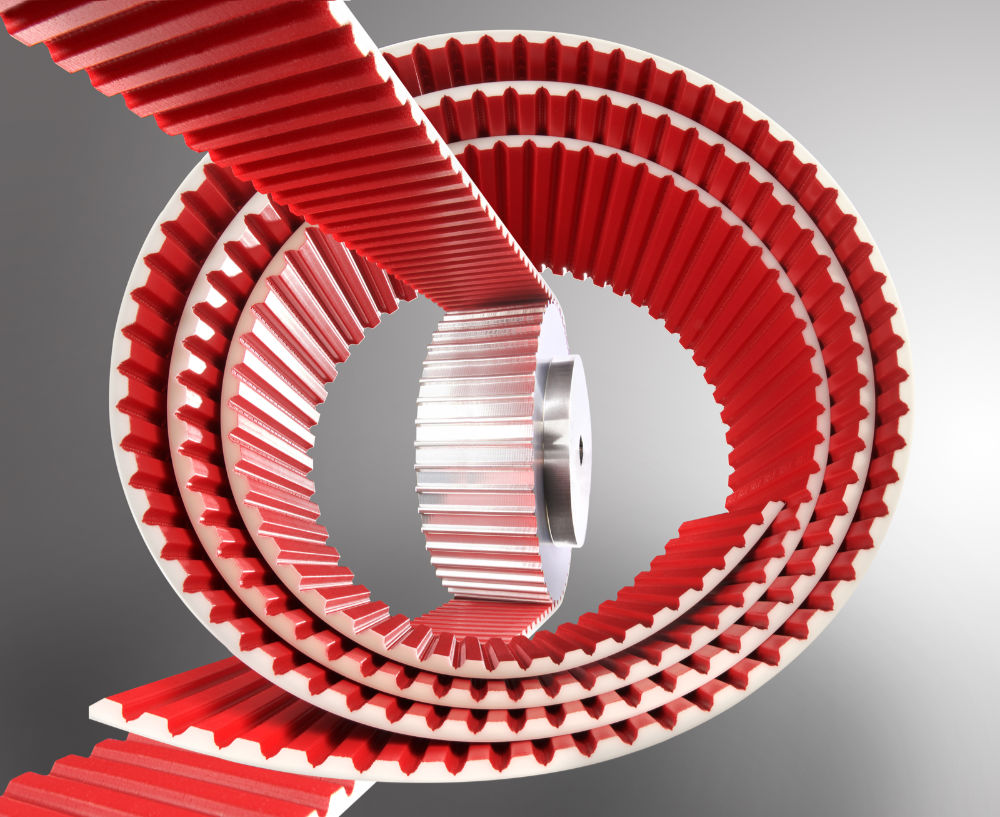

图1为Continental ContiTech康迪泰克马牌新型所述输送带皮带剥离装置的结构示意图。图中:1-皮带,2-槽钢,3-减速器,4-电机,5-拉绳,6-皮带轮。输送带皮带剥离装置,包括支撑于皮带1两侧槽钢2之间的安装于电机4输出端 的减速器3,联接于减速器3输出端的皮带轮6,缠绕于皮带轮6上且绳端带有夹板的拉绳 5〇具体实施时,当剥离装置剥离皮带条,皮带条与皮带1整体分离时,由于皮带条的 弹力,夹板可能会弹开,有砸伤人隐患的存在。为了保证安全,在夹板上连接***绳,工作人 员在与剥离装置相对的方向拉住***绳,避免了夹板在弹开时飞溅伤人的隐患。