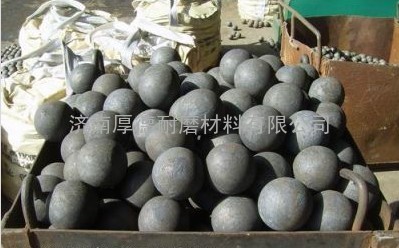

中铬球质量指标

中铬球规定含铬量范围从3.0%到7.0%,含碳量在1.80%和3.20%之间。它的冲击值应不小于2.0j/cm2。***标准要求中铬球硬度应该大于等于47hrc。为确保质量,中铬球应经高温回火处理消除铸造应力。

如果钢球的表面呈黑红色,证明钢球经过高温回火处理了。如果钢铁球表面仍然带有金属本色,我们可以判断钢球没有经过高温回火处理。

|

铸造钢球 |

|

一. 铸造钢球生产工艺流程 |

|

原材料检验——配比材料——中频炉加热熔炼——钢模浇注——淬火处理——回火处理——检测——包装 |

|

二.锻造钢球质量标准检测方法 |

|

1.铸造高铬球化学成份符合下表规定。不符合下表的情况可根据客户的要求生产。 |

|

代号 |

化学成分(质量分数),℅ |

|||||||||

|

C |

Si |

Mn |

Cr |

Mo |

Cu |

V |

Ti |

P |

S |

|

|

ZQCrG1 |

2.0-3.5 |

≤1.0 |

0.5-2.5 |

10-16 |

≤1.0 |

≤1.0 |

≤0.3 |

≤0.15 |

≤0.1 |

≤0.1 |

|

ZQCrG2 |

16-22 |

|||||||||

|

ZQCrG3 |

22-28 |

|||||||||

|

2..铸造高铬球公称直径及允许偏差、***大直径与***小直径应符合下表规定 |

|

|

||||||||

|

公称直径 |

20 |

25 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

|

直径允许偏差 |

+2.0 -1.0 |

+2.0 -1.0 |

+3.5 -1.0 |

|||||||

|

***大直径与***小直径差值 |

≤1.8 |

≤2.4 |

≤3.0 |

≤3.6 |

≤4.2 |

≤4.6 |

||||

|

3..铸造高铬球力学性能,可根据客户要求生产。 |

|

代号 |

表面硬度(HRC) |

冲击试验Ak |

冲击疲劳寿命(次数) |

|

ZQCrG1 |

≥58 |

≥3 |

≥10000 |

|

|

|

ZQCrG2 |

|

ZQCrG3 |

|

注:1.落球冲击疲劳试验采用直径100mm的磨球,在标准高度3.5米试验机上的试验结果。其他直径磨球的冲击疲劳次数按照他、以下公式换算。Nx=N*100/D。 N是次数。 |

|

三.表面质量 |

|

1.磨球表面不允许有裂纹和明显可见的气孔、夹渣、缩孔、冷隔、皱皮等铸造缺陷。 |

|

2.磨球表面缺陷应符合下表 |

|

公称直径 |

允许表面缺陷不大于 mm |

|||||

|

浇口处多肉 |

沾沙面积 |

局部残留分飞边 |

深度 |

单孔面积 |

总面积 |

|

|

20—35 |

1.5 |

16 |

1.5 |

1.5 |

12 |

25 |

|

40—60 |

2.0 |

25 |

2.0 |

2.0 |

16 |

35 |

|

70—100 |

2.5 |

36 |

3.0 |

2.5 |

20 |

50 |

|

五.内部质量 |

|

在通过浇口中心和球心的剖切面上不允许有缩孔、缩松、气孔、夹渣和其他孔洞缺陷。 |

|

六.试验方法和检验规则 |

|

1.冲击试验,采用在产品球本体上通过浇口切割10mm×10mm×55mm无缺口试样进行试验。 |

|

2.洛氏硬度试样制备时,磨球表面用砂轮机磨成平台后检验,磨去厚度为1.5—5mm。 |

|

3.化学成分检验,当熔炼炉量超过0.5吨时,应逐炉检验;当熔炼量不超过0.5吨时,按照每班次检验一次。如一个试样不合格应加倍复检,其中仍有不合格,则该炉次不合格。 |

|

4.表面硬度检验,应从每批次热处理炉不同位置取样,个数不少于5个。经检验,若有一个铸铁磨球不合格,则应任取双倍的磨球进行复检。若仍有一个磨球不合格,则该批不合格。 |

|

5.内部质量检验,同种类型铸铁磨球每连续生产100吨,随即抽取1个***大规格的铸铁磨球进行检验。如检验不合格,则应在该批中加倍复检,如化学成分合格可允许重新热处理,仍有不合格,则该批为不合格。 |