漆包线是绕组线的一个主要品种,由导体和绝缘层两部组成,裸线经退火软化后,再经过多次涂漆,烘焙而成。

2.1.1缩醛漆包线:聚乙烯醇缩甲醛和聚乙烯醇缩***两种。耐温120度。

2.1.2聚酯漆包线:以对苯二甲酸二甲酯为基的聚酯漆包线漆。耐温130度。

2.2.1一般用途的漆包线(普通线):主要用于一般电机、电器、仪表、变压器等工作场合的绕组线,如聚酯漆包线、改性聚酯漆包线。

2.2.2耐热漆包线:主要用于180℃及以上温度环境工作的电机、电器、仪表、变压器等工作场合的绕组线,如聚酯***漆包线、聚酰***漆包线、聚酯漆包线、聚酯***/聚酰胺酰***复合漆包线。

2.2.3特殊用途的漆包线:是指具有某种质量特性要求的、用于特定的场合的绕组线,如:聚氨酯漆包线(直焊性),自粘性漆包线。

2.5.1圆线:薄漆膜-1、厚漆膜-2、加厚漆膜-3(***标准)。

压力、焊头表面与漆包线的接触情况,影响焊头热向漆包线和焊盘的传热量。

漆包线和焊盘不同时,对热量的需求量是不一样的,需要合适的焊头、以及需要适当的电源输出电流、通电(脉冲)时间与之相匹配。产品需要热量大,焊头的截面、电源的输出就要大,才能保证足够的热容量。

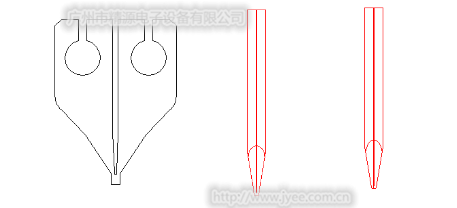

一般来说,片式焊头需要的能量较高;柱状连体的热量集中在尺寸较小的焊头头部;柱状分体的发热集中在两片接触区域,能量比较集中,需要输入能量较小,适合焊接焊盘较小的零件。

焊头截面过小或接触不良,保证焊好所需要的焊头温度必然偏高,会加速焊头损坏。

焊接工艺参数不佳;

焊头安装问题,包括倾斜角、不稳(晃动)或压缩行程过大等;

机头压力偏低或不稳定,导致接触不良,热量不能稳定传导到焊接区域;

机头随动性不好,焊接过程中漆包线变形时,焊头接触面不能快速跟随。需要有合适的推动力和尽量小的阻力(摩擦力,连接导线的阻力);

恒流模式(III):流过焊头的电流始终保持不变,随着焊接次数增加,焊头磨损或烧损导致截面减小,电阻增大,焊头温度会增加,一方面影响焊接质量,也加速焊头损坏。

恒压模式(UUU):施加在反馈测试端的电压始终保持恒定,电极磨损或烧损导致截面减小时,焊头上的总能量不会增加,有利于延长焊头寿命。

通常情况下保证焊接质量有一个适合的能量范围(工艺窗口),每次焊接只要处在工艺窗口内,就可以获得合格的质量。

焊接过程中,热量首先脱漆,然后熔化焊锡,***后焊锡在铜线表面形成合金化连接。加热过程需要适应这一过程。

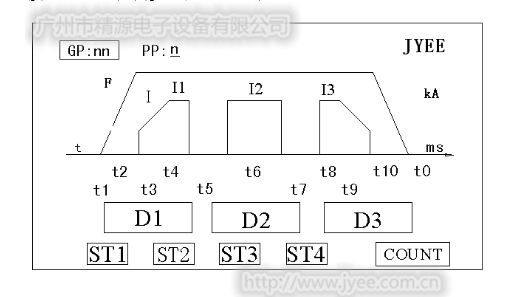

建议第1脉冲(第1段,t3t4)加热快速(电压设置高)一些,有利于快速脱漆。调节工艺参数时,可以将后两段加热关掉(时间设为000),来观察脱漆效果。

第2脉冲(t6)用于产生一定的热量,熔化焊锡。为了避免过热,能量需要适当,保持焊头温度,不会快速升高。

3脉冲(t8t9),需要改善焊接结合的合金化效果时,加小一些的能量保温。可以不用(时间设为000)。

t5和t7为脉冲之间的间隔,建议设为000-020,用于平衡传热和避免焊头温度过高。

压好再给启动信号的应用情况(自动化,机头内触发开关),t1、t3设为000;自动控制抬起时,t10设为000;t0设100左右即可。

特别提示:t3,t4,t6,t8,t9时间单位为逆变周期(4kHz,1/4ms),换算为毫秒(ms)要除以4。例如设定为036时,实际时间为36/4=9ms。

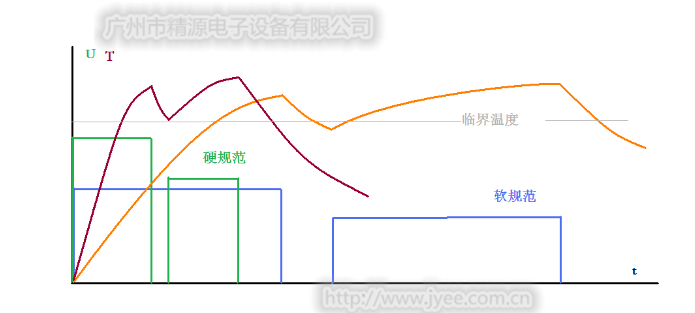

图4 硬规范与软规范温度过程对比示意图

特别提示:规范太硬(时间太短)时,在焊头上局部(开缝的底部)热量集中严重,会加速该部分的烧损。

参数设定,可以观察空焊时焊头发红的部位,微红部分以集中在端部为宜。焊头发红严重(发亮)不利于焊头寿命。(建议固定每段时间30-50,调整电压给定值观察焊头发红情况)

焊头发红合适,剩下的问题是机械、材料和接触状态的问题。

(4)热积累

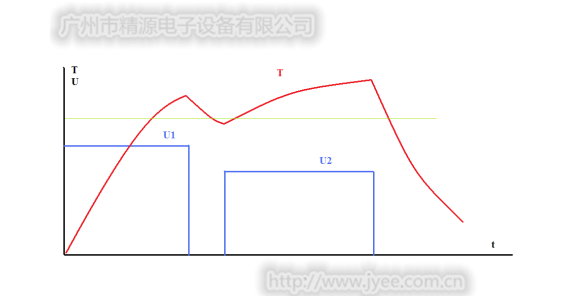

机器停止工作一段时间之后,焊头和焊头座冷却回到室温(或较低温度),此时机器以一定的节拍开始工作,焊头和焊头座温度会逐渐升高,直到一定的平衡温度,为热积累。该平衡温度与输入能量、节拍快慢、周围散热条件相关。

热积累的影响:由冷态到温度平衡态的热积累过程中,焊头温度是逐渐升高的。在输入相同的能量(例如恒功率,PPP模式)时,由于焊头起始温度不同,***高温度会逐渐增加,表现为焊头越来越热(红)。对焊接质量,使用相同的热输入,保证后来焊得好时开始可能焊不好,开始焊得好后面可能过热。

使用恒流(III)模式时,材料的电阻率随着温度升高而增加,电阻增加,产生的热量H∝I2Rt增大,热积累问题比较大。

采用恒压(UUU)模式时,产生热量H∝U2/R*t有所降低,与较高的基础温度综合作用下,热积累的影响得到改善。

建议改善热积累影响的措施:

采用恒压模式

焊头座水冷

采用多组启动,输入能量递减(递减规律根据节拍与散热优化)

电源递减功能(需要可靠识别开始焊接点)

开始焊接时空启动一定次数等

采用恒压模式会有明显改善,热积累次数大约在数点范围且不会很大,建议通过观察找出规律,反馈给技术人员和供应商。

(5)焊头表面清洁

焊头使用过程中,由于绝缘漆和材料表面的其它物质(例如助焊剂)的影响,表面会变脏。表面赃物影响焊头的热量向焊接区域传递,导致焊接不良。在焊接一定次数后(实验获得的***低次数),需要对焊头表面进行清洁。

注意清洁方法正确,不要***焊头结构,不要给焊头寿命带来较大的影响。

设备参数(工艺参数)调整的不同带来焊头磨损和质量稳定性有差异。原来采用较长的焊接时间,或采用恒流模式,带来了一些焊接问题,建议采用恒压模式,采用较短的焊接时间(硬规范)。对特定的产品,需要对工艺做一定的调试并不断优化,达到越来越好的效果。提供的设备有较丰富的功能和调整空间,有利于焊接工艺的优化,取得更佳的焊接效果。

广州市精源电子设备有限公司

联系人:陈工

手机:13640242026(微信)