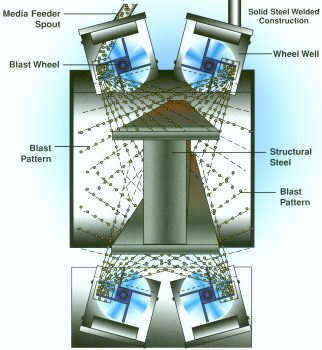

钢材予处理线主要有横移上卸料、上卸料辊道、预热、抛丸清理、喷漆、烘干、自动检测系统、***除尘器、电控等部分组成,根据用户的生产需要,既可全线连续作业,亦可单机实现抛丸清理。该生产线全线PLC可编程控制,采用位移寄存器和光电检测,自动测量钢板厚度和宽度、自动调整抛射带宽度和清扫装置的升降高度,全线辊道四段变频调速,可分段或全线微调,实现了变载情况下的高精度同速输送,保证了预处理钢材的抛丸清理、喷漆烘干质量。 辊道连续钢材抛丸预处理系列产品具有自动化程度高、工作可靠、安全性好、节能、适用范围广的特点,是当前国内***新机、电、光、气动一体化钢材预处理线。它适用于钢板、型钢的表面除锈、涂漆(即前处理),并可对长形结构件进行抛丸除锈(即后处理)。是船舶、汽车、机车车辆、航空、机械、桥梁、海上石油钻井平台、港口码头设施、集装箱、锅炉、冶金等制造行业的理想装备。该钢材预处理线对1.5—60mm的钢板实现预热、抛丸、喷漆、烘干自动流水生产线,目前众多厂家已采用我公司生产的钢材预处理设备,替代了进口的预处理生产线。钢材预处理线工艺是指钢材在加工前(即原材料状态)进行表面抛丸除锈并涂上一层保护底漆的加工工艺。钢材经过预处理可以提高机械产品和金属构件的抗腐蚀能力,提高钢板的***性能,延长其使用寿命;同时还可以优化钢材表面工艺制作状态,有利于数控切割机下料和精密落料。此外,由于加工前钢材形状比较规则,有利于机械除锈和自动化喷漆,因此采用钢材预处理可大大提高清理工作的效率,减轻清理工作的劳动强度和对环境的污染。 近几年,由于采用可编程序控制器控制,设备的自动化程度重得到更大程度的提高。 随着科学技术日新月异的进步,计算机及自动测控仪表在机械制造行业得到普遍应用,一些几十年前不可能实现的功能现在变得轻而易举。我公司紧跟国际潮流,在钢材预处理线上采用了温度变送器、旋转编码器等元件,全线计算机监控(监控中心,代替老式的模拟屏),闭路电视监控,并且可根据用户要求配置自动打码仪及自动条码打印装置。 计算机等高科技产品在机械产品上应用是一种必然的趋势。 钢板型材表面全自动预处理线监控系统 工件输送系统 1 工件输送系统变频无级调速,各工部既可同步运转,又可***动作 2 抛丸室辊道装有特殊材料耐磨护套 3 板链输送器 “V”型结构,喷漆后钢板短线接触,以避免漆膜***。 抛丸清理 1 工件测高采用光电开关及制动电机,在抛丸室外,防粉尘干扰。 2 工件测宽装置,自动调节供丸闸开启数量 3 采用***的悬臂离心式抛丸器,抛丸器布置经过计算机仿真。弹丸避开辊道,工件覆盖均匀一致。 弹丸清扫 1 滚扫、侧扫及高压风机吹扫 丸料循环净化 1采用满幕帘风选分离器, 2 采用专用聚脂线芯提升机传动带, 3 采用气控弹丸控制器 4 弹丸循环系统各动力点设故障报警功能 抛丸除尘系统 1 选用旋风、布袋集成式除尘器,粉尘排放达到***标准 喷漆室 1 高压无气喷漆泵2台,其中一台备用 2 采用标准线性导轨支撑小车,小车行程两端变频缓冲 3 工件检测及传动机构与喷枪分隔设置,无漆雾干扰,便于清理漆垢 烘干室 1 可采用多种介质加热器(或燃烧器),热风循环,使热量得以充分利用。 2 烘干室温度40~70度可调 漆雾过滤装置及***气体净化装置 1 采用***的漆雾过滤棉过滤漆雾 2 采用活性炭吸附***气体 电气控制系统 1 PLC控制,上位机(微机)动态模拟监控 2 循环系统故障报警功能 3 易损件时间累积计时功能 钢板型材表面全自动预处理线技术参数 序号 名称 单位 类1 类2 类3 1 处理工件宽度 mm 2500以下 3500以下 4500以下(钢板) 2 产品型号 hk-2000, hk-2200,hk- 2500 hk-3000, hk-3200, hk-3500 hk-3500, 4hk-000, hk-4500 3 钢板宽(Max) mm hk-后数字 4 钢板厚度 3~60 3~60 3~100 5 型钢***小断面 mm*mm 60*80 60*80 ------ 6 型钢***大断面 mm*mm 1000*300 1000*300 ------ 7 ***短工件 mm 2400 2400 2400 8 ***长工件 mm 12000 12000 12000 9 工件输送速度 m/s 1~5(注) 0.5~4(注) 4~6(单台) 10 除锈质量等级 ISO8501-1,1988 或GB8923-88 (Bsa2.5) 11 表面粗糙度 μm 40~70 40~70 40~70 12 漆膜厚度 μm 15~25 15~25 15~25 13 涂料种类 快干型富锌底漆 快干型富锌底漆 快干型富锌底漆 14 装机功率 kw 根据实际情况 根据实际情况 根据实际情况 15 压缩空气消耗 m3/min 5~7 5~7 5~7 16 压缩空气压力范围 MPa

无锡市华凯除锈涂装设备厂有限公司

普通会员第9年

|

公司主营:钢板预处理线,钢材预处理线,抛丸清理机,喷砂房,喷漆房,抛丸机,抛丸器,除锈涂装设备