聚氨酯板连续设备一般由三个主要部分组成的:面材加工设备,绝热材料生产、成形设备,板材切割、堆垛设备。

生产线的***部分是带材开卷机和把两条连续的带状饰面材料压成一定形状的压型设备和表层材料预热装置。大多数典型夹芯板的两面面层都是硬质金属板,内芯是硬质聚氨酯泡沫塑料,夹芯板面层材料也可以为软质饰面材料(如铝箔,玻璃纤维纸,沥青纸等),这些表层材料被送进双履带后都具有平整的表面、特定的外形和颜色。表层材料根据需要进行预热处理(通常40~60℃之间),然后再注入聚氨酯绝热材料,使聚氨酯聚合反应更稳定,板材表面与泡沫更容易粘合。

绝热材料生产设备有两中发泡方式:低压发泡和高压发泡。低压发泡生产设备其混合效率差,泡沫不均匀,绝缘性能差。混合头内部空间大,会遗留残余物料,造成原料的浪费。为清除这些残余物料,需使用氯带***等有污染环境的溶剂。

聚氨酯连续高压发泡生产设备,原料由120~200Bar的混合合室压力进行强力混合、浇注,其混合效率好,泡沫孔构造稳定均匀,绝缘性能好。混合头的设计可以防止聚氨酯泡沫堵塞,当生产线停止时,自动循环清洗装置开始工作,高压气流强力洗涤,混合头内不会遗留残余物料,操作非常方便、安全、环保。因此,高压发泡生产设备更适用于自动化生产线低压发泡生产设备在条件许可的情况下需进行技术改造。绝热材料是由异***酸酯、多元醇、发泡剂、催化剂、阻燃剂、稳定剂等原料聚合反应而成。

在发泡工艺中,发泡剂是***关键的反应原料,发泡剂常用的有:氟里昂F11、戊烷、HCFC141b。氟里昂F11作为发泡剂是***早的发泡技术,非常成熟,但氟里昂F11会***大气中的臭氧层,造成环境污染。戊烷发泡技术的出现,使聚氨酯消耗技术成为了环保的生产技术,但戊烷是******的***物品,空气中戊烷的体积百分比为1.4%(低***限制)到8.1%(高***限制)时,任何的火星、火苗、高温都会引起***。因此,对生产线的安全防范要求十分高,生产线须有戊烷泄漏探测设施、戊烷泄漏警报设施、戊烷泄漏抽风系统等设施,而且***区域内可能会产生火星、火苗、高温的设备都要求防爆,确保生产安全。HCFC141b是一种相对环保的发泡剂,其稳定性高,现场环境漂浮粒少,能确保工作人员的健康。

HCFC141b发泡剂在目前是***适合生产线使用的。在聚氨酯夹芯板生产过程中,产生聚合反应的原料组份必须进行***计量,其计量精度须达到1%以上,计量后的原料在发泡机中充分混合,然后均匀地浇注于底层面材上,边缘用密封垫保护。聚合反应过程中,泡沫升起的位置必须保持一定,理想的位置是进入双面压机半米左右,这样使得聚氨酯发泡、固化更稳定,一定程度下减少了泡沫的斑点、气泡。

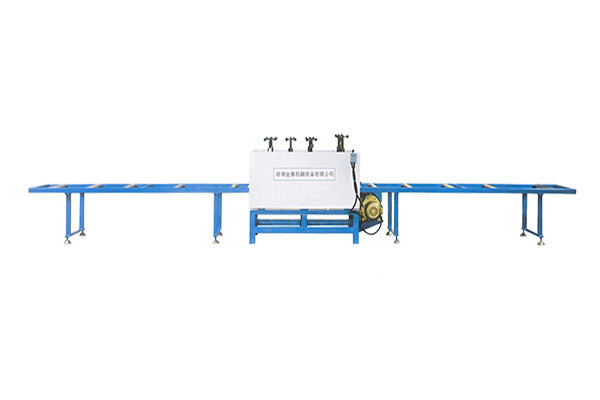

聚氨酯原料的温度、金属板材的温度以及压机的温度控制是生产合格产品的关键参数。双面压机用一套复杂的加热装置来保证正确的温度,无论外面的环境条件怎样,里面的温度都应该是恒定的。绝热材料成形设备双面压机主要由上、下两条钢履带组成,上下履带面板由一组宽约200mm的链板组成,这些链板用耐磨轴承连接,形成一个高强度的链条驱动系统。

绝热材料成形固化的时间(夹芯板停留在双面压机里的时间)是根据使用的原材料和预先设置的板材厚度来定的,40mm厚的板材需要大约2—3min的停留时间。用户可根据生产速度和板材厚度选择双面压机的长度。双面压机的下履带位置固定,上履带可通过电子控制液压千斤顶调节高度,这样生产中板材厚度的调节就不需要人工介入而自动调节,其结构经测试能承受约200 kPa的载荷,需完全保证复合板厚度恒定。

双面压机两侧面各有一侧带,速度与其上下履带速度自动同步。双面压机两侧带的位置可通过变频电机带动丝杆上下、左右调节,其调节装置需操作灵活方便、调节精度高。

聚氨酯板材完全成型后的切割必须保证压型设备、切割系统与双面压机的同步精度,其控制系统通过光电编码器反馈电机实际的速度与位置,与给定的速度或位置信号进行比较,通过内部计算,直接对电机的转矩进行控制,由于引进了光电编码器脉冲反馈信号,该控制器不仅能够进行简单速度同步控制,而且还能通过脉冲计数对电机旋转角度进行控制,以达到同步的目的,并且具有自动标识纠正,速比可调、角度补偿及多台电机的同步功能,使设备具有现代的电气控制及工艺管理,完全解决生产线的同步问题,并满足***及简便的生产需求。板材切割后,冷却、堆垛、塑料膜打捆。***后一道工序可以人工也可以自动化操作,这取决于顾客需要生产线的自动化水平。

关注金象聚氨酯板连续设备 http:///gangjinjiagongshebei/ml

http:///products/ml

http:///products/ml