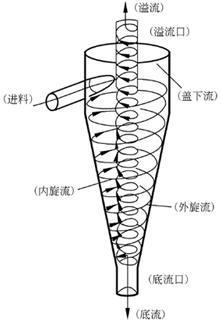

水力旋流器是用于分离去除污水中较重的粗颗粒泥砂等物质的设备。有时也用于泥浆脱水。

分压力式和重力式两种,常采用圆形柱体构筑物或金属管制作。水靠压力或重力由构筑物

(或金属管)上部沿切线进入,在离心力作用下,粗重颗粒物质被抛向器壁并旋转向下和

形成的浓液一起排出。较小的颗粒物质旋转到一定程度后虽二次上旋涡流排出。

水力旋流器的构造:上部为圆锥形。在圆柱形筒体上装有与筒壁呈切线方向的给矿管。

圆锥上部装有与圆柱部分相连通的中心溢流管。溢流管的上端则通过缓冲室或直接与外部

管道联接以排出溢流。在圆锥形底部装有沉砂咀,以排出粗粒沉砂。为了减不磨损,可在

给矿口、沉砂咀及筒体内壁衬以耐磨橡胶或用辉绿岩、铸石、碳化硅等耐磨材料。

水力旋流器的工作原理:当矿浆用砂泵(或高差)以一定压力(一般是0.5~2.5公斤/厘米)

和流速(约5~12米/秒)经给矿管沿切线方向进入圆筒后,矿浆便以很快的速度沿筒壁旋转,

而产生很大的离心力。在离心力和重力的作用下,较粗、较重的矿粒被抛向器壁,

沿螺旋线 的轨迹向下运动,并由圆锥体下部的排吵咀排出,

而较细的矿粒则在锥体中心和水形成内螺旋状的上升矿浆流,经溢流管排出。

水力旋流器与机械分级机相比,其优点有:无运动部件,

水力旋流器与机械分级机相比,其优点有:无运动部件,

构造简单;单位容积的生产能力较大,占面积小;分级效率高(可达80%~90%),

分级粒度细;造价低,材料消耗少。其缺点是零部件麿损快;动力消耗大;给矿的压力、

浓度及粒度对分级指标有较大影响。

水力旋流器已广泛应用于各大金属矿山的选矿工艺中。 主要体现在以下作业:

1、一段闭路磨矿分级

2、二段闭路磨矿分级

3、精矿再磨分级

4、原矿选前选后脱泥

5、尾矿的筑坝与回填

在与一段磨机构成的闭路磨矿分级系统中,在较高的给矿浓度下,具有较高的分级效率

和较细的溢流细度,分级效率比常用的螺旋分级机高出5-10%,有利于磨机利用系数的提高。

根据磨矿处理量、溢流细度和沉砂浓度的要求,正确选择合适规格及型号的旋流器,

是能否达到***优化工作条件的前提。可为用户提供Φ50、Φ75、Φ100、Φ125、Φ150、Φ200、Φ250、Φ300、Φ350、Φ500、Φ660等单机、并联机组或串联机组。

在选矿厂尾矿送往尾矿库处理时,尾矿中小于37μm的细砂不宜作为尾矿筑坝的材料。

使用旋流器分级后,粗粒尾矿留在坝体部位,细粒级向尾矿池的尾部运动,细粒矿浆在

流动过程中也自然分级,稀而细的尾矿流动过程中也自然分级,在尾矿库的尾部则有一段

是澄清水区,可作为回水利用。全尾充填工艺中,使用旋流器预分级浓缩,使大部分粗

颗粒预先分离下来,降低后续过滤机的负荷,能达到较佳效果。使用旋流器完成筑坝与

充填作业,可以解决尾矿坝坝体漏矿、滩面塌陷、外排水超标等问题,可取得明显的

经济效益和社会效益。

|

|

||||||||||||

|

规格 |

筒体内径 |

锥角(o) |

溢流管直径(mm) |

底流口直径(mm) |

允许***大给料粒度 (mm) |

给料压力(Mpa) |

处理能力 |

分级粒度(um) |

外形尺寸 |

单机重量(Kg) |

||

|

长(mm) |

宽(mm) |

高(mm) |

||||||||||

|

FX660 |

660 |

20 |

180~240 |

80~150 |

16 |

0.03-0.2 |

250~350 |

74-220 |

1140 |

1110 |

2635 |

990 |

|

FX610 |

610 |

20 |

170~220 |

75~120 |

13 |

0.03~0.2 |

200~300 |

74~220 |

1075 |

1030 |

2250 |

830 |

|

FX500 |

500 |

20 |

130~200 |

35~100 |

10 |

0.03~0.3 |

140~220 |

74~200 |

895 |

830 |

2050 |

495 |

|

15 |

74~150 |

895 |

830 |

2380 |

540 |

|||||||

|

FX350 |

350 |

20 |

80~120 |

30~70 |

6 |

0.04~0.3 |

60~100 |

50~150 |

775 |

605 |

1765 |

220 |

|

15 |

50~120 |

775 |

605 |

2115 |

235 |

|||||||

|

FX300 |

300 |

20 |

65~115 |

20~50 |

5 |

0.04~0.3 |

45~85 |

50~150 |

550 |

480 |

1415 |

108 |

|

15 |

40~100 |

550 |

480 |

1670 |

16 |

|||||||