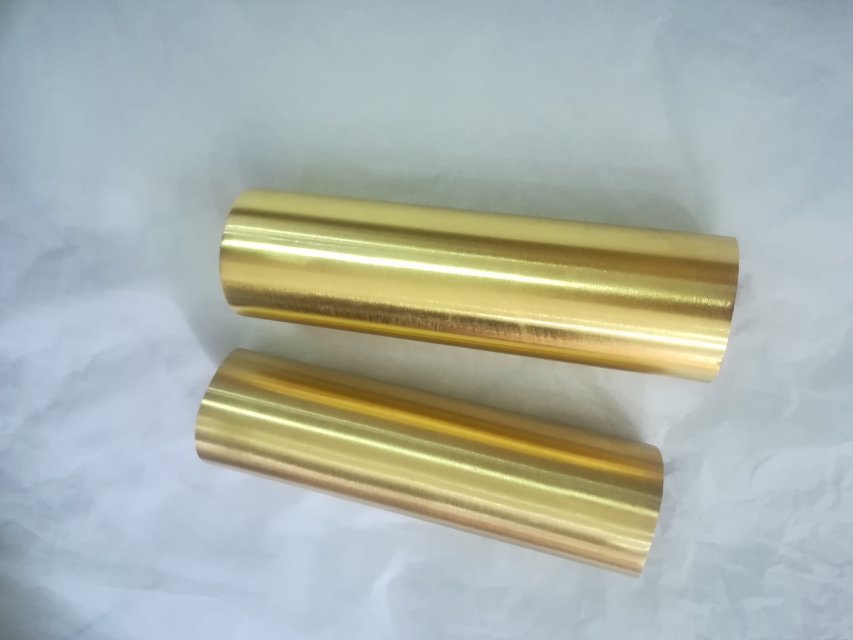

铜材酸洗抛光添加剂 (MS0309)

产品简介

本产品采用优质进口表面活性剂、络合剂和酸雾***剂等复配而成。与传统产品相比,本产品克服了同类产品通用性不强、稳定性差、抛光效果不佳的缺陷。可满足目前市场上 99%的各类不同材质的铜合金酸洗抛光处理,浸泡后快速的令工件光洁如新。本品具有配制方便、操作简单,溶液稳定易于维护,使用时不易产生黄烟的特点,能够有效去除附着在铜表面的氧化物、锈迹及轻度油污,达到颜色统一、光亮的目的。因此,本工艺是替代传统“三酸”酸洗工艺的***佳选择。

本产品适用于紫铜、黄铜、磷铜、白铜及磷青铜的酸洗抛光处理。

特性与优点:

1、出光快、溶液稳定:30 秒快速出光,溶液稳定可重复利用,综合成本低;

2、环境友好:不易产生黄烟,大大改善工作环境;

3、成本低:成本仅为传统三酸工艺的 40%-60%,经济效益显著

开槽配比及工艺条件:

|

工艺条件 |

工艺范围(按质量 WT%配比) |

|

***(p=1.84) |

53% |

|

盐酸(p=1.1 8) |

0.45% |

|

***(工业级) |

5.1% (光亮度要求高时取上限) |

|

MS0309 光亮剂 |

2-3%(光亮度要求高时取上限) |

|

纯净水 |

余量约 39. 5% |

|

使用温度 |

40~55℃ |

|

抛光时间 |

20 秒-2min |

开槽配制方法:

1、取计量的***放入抛光池中;

2、加入计量的纯净水到槽中,并搅拌使***完全溶解;

3、缓慢加入计算量的***,不断搅拌。注意温度不要超过 50℃

4、加入计量的盐酸,搅拌均匀;

5、***后加入计量所需的光亮剂到槽中,搅拌均匀待冷却到室温后即可使用。

使用方法:

将抛光液加温至 40~45℃,把清洗好的铜件置于抛光液中浸泡约 1-3 分钟后取出,用水洗净即可获得光亮的表面。

工艺流程:

1、无氧铜:工件装筐/挂一除油脱脂一漂水冲洗一 MS0310 酸洗抛光一 2 次漂水冲洗一铜材钝化一漂水冲洗一纯水洗一一干燥一成品包装

2、有氧铜:工件装筐/挂一除油脱脂一漂水冲洗一 40%的***溶液,加温 50℃浸泡 5~15 分钟一漂水冲洗一MS0310 酸洗抛光一 2 次漂水冲洗一 2 铜材钝化一漂水冲洗一纯水洗一干燥一成品包装

槽液维护:

随着抛光工件的增多,槽液浓度会逐步降低,而溶液中铜离子也会逐渐增多,这样会使抛光的速度变慢、光亮度随之降低。为了正常工作,必须及时除去溶液中析出的***铜结晶物,并添加适当的原料以使溶液***到正常范围。方法是将溶液冷却后,除去底部结晶物,然后加入*** 15%,光亮剂 2%。盐酸则不必再补加。按照经验是连续生产时每 3 小时补充总槽液质量比 2%的***有助于提高工件的光泽度。

产生的故障及解决办法:

1、不光亮、发红和发彩:

①、光亮剂太少,应斟量添加光亮剂。光亮剂添加原则不亮则加、少加、勤加;

②、硝酸根含量偏低,应及时补加少量***;

③、***含量低,应补加*** 5~10%

④、抛光温度过高,应降低液体温度。

2、发雾:

①、温度过高,应冷却槽液,铜件立刻在流动水中多次清洗;

②、氯根含量太高,应适当稀释抛光液;

③、表面油污没有洗干净;

④、氧化剂含量过高,应稀释并调整抛光液配比;

3、表面白斑:抛光液比例失调,***含量过高。应稀释并调整抛光液配比

4、表面棕斑:温度太高,应适当冷却槽液后再使用。

注意事项:

- 在酸洗时,要适当抖动工件,以避免产品这间相互迭合,但在工件表面无均匀气泡膜形成前,不可搅拌, 否则膜层不均,容易造成抛光亮度不均;

- 酸洗后应用水尽快将工件清洗干净,如遇光亮度不理想时,可重复酸洗抛光,直至合格为止;

- 酸洗后,如遇工件形状复杂或有盲孔等难于清洗的情况,建议用 0.5%-1%的碳酸钠溶液中和处理后,方能进行后续的钝化工艺,否则会有引起后续工艺槽液报废的***。

健康与安全

根据资料显示,本产品在使用过程中应避免与皮肤和眼睛接触,如接触应及时用大量清水冲洗干净,严重者及时送***疗。

本产品在使用过程中要严格遵循物质安全数据表(MSDS)提供的指引,除指定的用途外,本品不应用于其它用途.如需处理用过的产品,请注意保护环境.

废水处理:

- 清洗工件表面后,所排出的酸水溶液,为了环保,请使用者将废水集合水池,然后用***中和在 PH值 7~8 时排放。

储藏与包装

- 储藏:本品呈酸性,常温下于塑料容器中储存,不使用时请盖好封盖保存:

- 25Kg/桶化工桶包装,按一般***运输