一 、技术成果产品简介

项目背景:

铝材的表面处理工艺是决定铝材品质的关键环节,铝合金表面化学前处理技术在铝合金表面处理中占有非常重要的地位,可以说铝合金表面处理后的效果在很大程度上是由铝合金的前处理决定的。

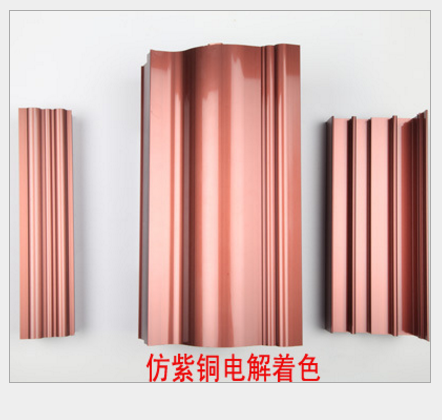

传统的除油、碱洗、出光等表面前处理工艺,工艺流程长,操作复杂,成本高。于是三合一前处理工艺应运而生,即揉合除油、碱洗、出光为一体,水洗后可以直接进行氧化,既简化工艺流程,又节省成本,深得铝生产厂家青睐,同时也可以作为喷涂前处理除油。

但是普通的三合一处理存在多方面的缺陷:

(1)容易造成因除油不完全碱洗后铝材表面明显花斑;

(2)合金成份复杂的铝材处理后表面易形成灰黄的附着物;

(3)处理后铝材表面亮度不够;

(4)成本消耗相对较高。

随着铝加工行业的迅猛发展,以及铝材行业的激烈竞争使得市场对铝材质量要求越来越高,传统的普通三合一处理工艺的处理效果满足不了市场的需求,已经不能适应铝加工工艺的高要求。

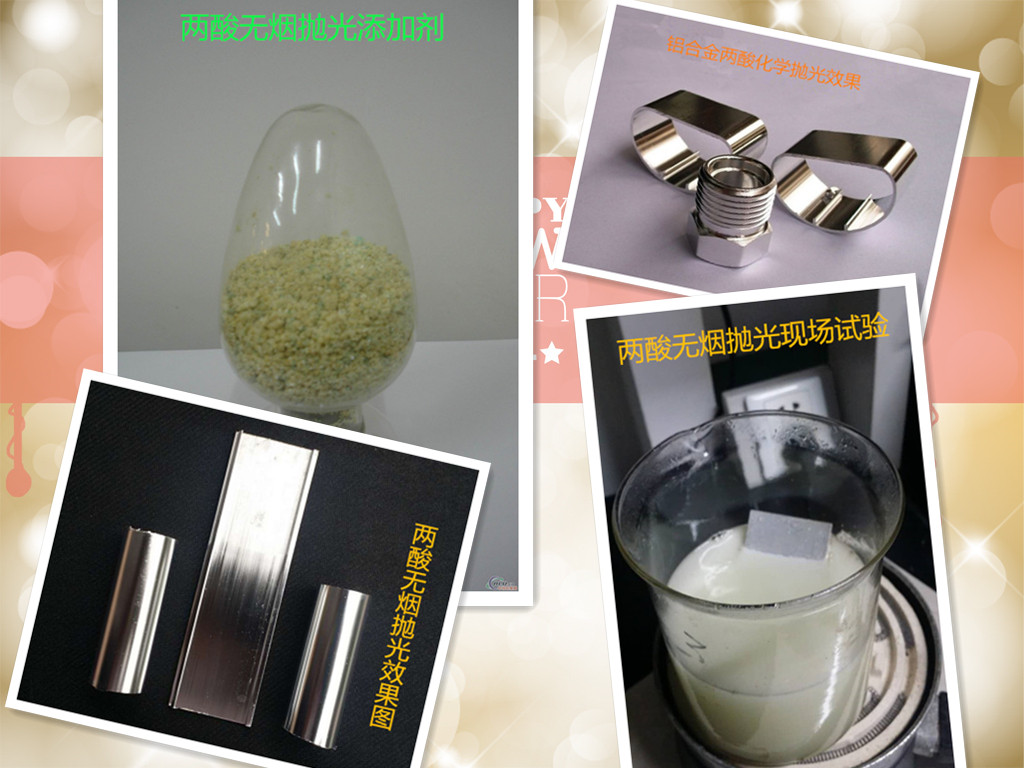

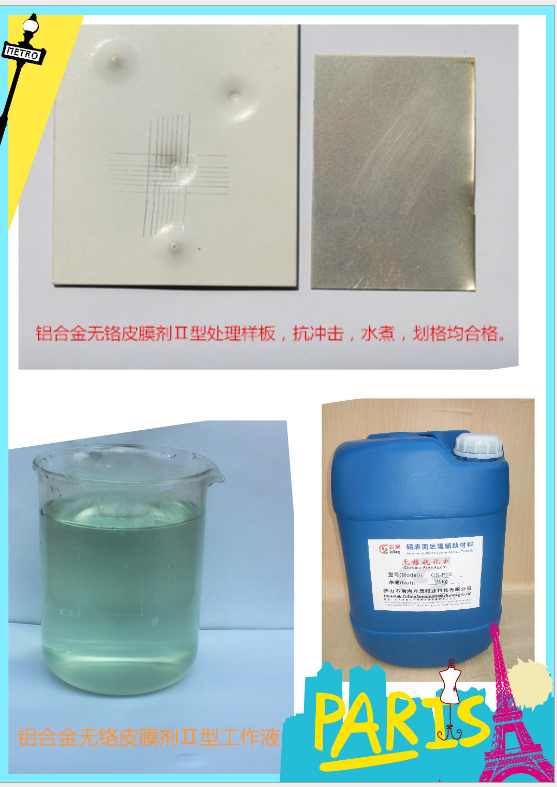

针对当前铝加工行业的发展形势,发展新型的三合一处理工艺势在必行。根据目前普通的三合一处理剂存在的缺陷,新型的三合一低温抛光剂必须具备去污能力强、处理铝材表面亮度高、对不同成份的铝材处理效果好、处理成本低等特点。我们在无机酸的基础上,采用了高性能的表面活性乳化剂、环保低COD复合有机酸、复合缓蚀剂、络合剂、光亮剂和酸雾防止剂等多种成分科学复配,提高了除油效果,增强了铝表面的亮度,减少了铝材的腐蚀和耗材成本,以达到除油效果好、亮度高,而又环保的目的,并能适应不同合金成份的铝材,具有很好的市场前景和使用价值,既可用于氧化着色前处理,也可用于喷涂前处理。

产品特点与优势:

1)优越的化学平衡性能,除油效果好、工艺控制简单,质量稳定,增大槽液的使用效益,使用寿命长;

2)较多的采用环保型低COD复合有机酸,易生物降解,减少对环境的污染,符合环保潮流;

3)具有特殊性能的复合缓蚀剂,适度防止处理过程中的铝腐蚀,减少铝耗。

4)通过侵蚀,能快速充分地松动、溶解去除铝材自然氧化膜及油污,提高处理速度,简化作业流程。经过处理后的铝材具有洁净且光亮的表面,水洗后即可直接进行阳极氧化或者皮膜处理,缩短工艺流程,提高品质,降低处理成本;从而达到除油、碱蚀、抛光三合一的目的;

5)适合用于合金成分比较复杂的铝合金制品,均可获得光亮表面。

二 、产品特性及技术指标

配槽组成:

三合一低温抛光剂 40~60kg/m3

工艺参数

三合一低温抛光剂 50~55g/L

温度 常温(20~35℃)

时间 2~10 min(视表面光亮度情况而定)

工艺维护管理:

1、生产过程中根据工艺参数或化验结果控制和补充三合一低温抛光剂,要求每生产班根据检验结果调整两次,以保证脱脂效果;

2、新建槽液处理时间可相应缩短,如槽液使用时间长或处理量大,可清除槽液杂质重新补充,达到上述工艺参数即可.

3、操作过程中尽量避免带入过多脏杂物污染槽液,建议每半年清理槽底一次。

参考消耗

三合一低温抛光剂 3~6kg/T铝型材(以500~550m2/T铝型材作参考)。 包装与储运

25kg塑料桶密封包装,储运时防热、防晒。

三、项目产品应用领域、市场前景分析与环保评估分析

主要用于铝合金建筑型材及其它铝制品的喷涂前处理。是铝型材厂必须用的材料之一,每生产吨铝材大约需用3~5公斤低温抛光剂,市场需求量大,应用前景广阔。

铝合金环保型低温抛光剂的生产原材料都是低毒的常见化工原料,生产过程无污水、废气、废渣三废排放,不会对环境造成污染。

四 、项目产业化技术经济效益分析与产业化生产条件

铝合金环保型低温抛光剂每吨毛利在1500-2000元,原材料市场容易购买,批量生产形成规模,具有较好的经济效益。

铝合金环保型低温抛光剂的生产设备和工艺比较简单,主要是混料搅拌桶及周边设备、简单的包装设备,设备投入少,生产工艺容易掌握。生产厂房仓库50~100平方米。

五、技术转让及合作方式

铝合金环保型低温抛光剂生产技术一次性技术转让,提供技术配方、生产工艺、设备清单和原料生产厂家、施工规范等。可在我公司学习、现场培训,学会为止。也可派工程师现场技术服务,指导生产出合格产品。

详细的项目可行性分析报告备索。

产品技术为规模生产成熟工艺技术,技术转让费来电商议。