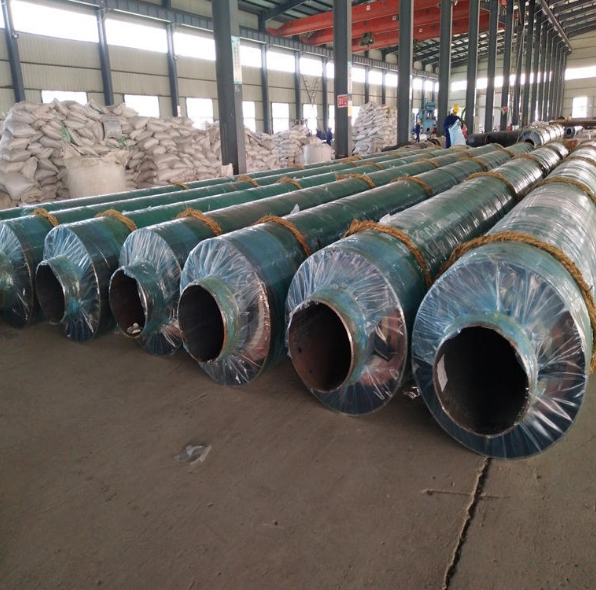

直埋蒸汽保温管道

(一)直埋蒸汽管道保温

1、直埋蒸汽管道保温补口的结构和所用的材料,应与管体保温层的结构和所用的材料相同。若设计对保温补口有特殊要求时除外。保温材料,应按产品标准规定的储存条件存放。

2、管道保温应在工作钢管焊接检测合格后方可进行。保温施工前必须清除管道表面的油污、铁锈和泥土等污物。

3、将玻璃棉切割成啥夫型,将工作钢管包好。用玻璃纤维布缠紧。保温层应分三层敷设,逐层捆扎,保温层每层厚度为50㎜。分层保温时各层伸缩缝应错开,错缝间隙不应大于100mm。

3、铝箔敷设应紧靠主保温层,贴附牢固,无松动,翘起,空鼓等缺陷,,表面平整,无明显凸凹不平处为合格。铝箔铺设要平整并要拉紧,不可松动,两块铝箔应对接。中间部分必须要用保温钩钉自锁压板压不得出现空层及鼓包现象紧,紧贴在主保温层表面,不得出现空层和鼓包现象。

4、保温层应采用镀锌铁丝或不锈钢带捆扎,镀锌铁丝应用双股捆扎。如设计文件有要求时,按设计文件的捆扎方式进行。

直埋蒸汽保温管道

(二)直埋蒸汽管道外套钢管防腐

1、直埋蒸汽管道外套钢管防腐的结构和所用的材料,应与外套管体的结构和所用的材料相同。若设计对防腐有特殊要求时除外。防腐材料,应按产品标准规定的储存条件存放。

2、外套管道防腐应在补口钢管焊接检测合格后方可进行。防腐施工前必须清除管道表面的油污、铁锈和泥土等污物。

(1)底漆和缠玻璃布前的面漆:

1)防腐的环氧煤沥青漆根据施工现场条件采用刷涂的方式。

2)钢材除锈经检查合格后涂刷底漆和面漆,底漆表干后固化前涂刷***道面漆。施工时,往往在工序流程上是连续的,现场施工时,要根据涂料的性能和天气条件确定涂装的间隔时间。果油漆复涂间隔太长,则需要将油漆表面用砂布或砂轮打毛后再涂刷后道漆。

3)油漆作业施工用具应干净,使用过程中的清理和用完后处理应适当。

4)涂刷时,层间纵横交错,每层往复进行。涂漆的时间间隔应符合涂料的技术要求或设计要求,漆膜厚度符合设计要求。漆膜在干燥过程中,应保持周围环境清洁,防止漆膜表面受污。

(2)缠绕玻璃布

1)玻璃布的缠绕应在面漆涂刷后立即进行。环氧树脂防腐按要求缠绕一层玻璃布。

2)缠绕玻璃布时要求压边时搭边15~25mm,接头处搭头100~150mm。

3)缠布时如果出现鼓泡,应用小刀将其割破,然后挤出泡内空气,抹平表面。

4)整个玻璃布的缠绕应表面均匀平整。

(3) 面漆涂刷

1)玻璃布缠好后立即涂刷后道面漆。缠布二层完成固化后涂刷***后一道面漆。

2)面漆涂刷时一定要保证涂层满布,不允许出现漏涂、***现象。

3)涂层就保证将玻璃布完全覆盖浸透。

(4)干燥与***

管道防腐完成后让其静置自行干燥,至少保持8h不能移动,使其不受淋雨、泡水,实干后方可回填土。

(5)检验

1)固化检查,用指甲力刻不留痕。

2)外观防腐层表面平整,无褶皱和鼓包,玻璃布网眼灌满漆。

3)厚度检查,以规定厚度为标准,用测厚仪检查。

4)***检查用电火花检测仪检测,检测电压为5000v,打不出电火花为合格。

5)粘着力检查,应在防腐层固化后,用力撕切防腐层,不易撕开,破环处不露铁为合格。

(6)注意事项:

1)涂料配制和施工中,严禁混入水、油污、砂石、棉纱等杂、***。

2)涂料涂刷时,严禁浪费涂料。施工人员用刷子蘸取涂料后应翻转刷子,使刷毛一端朝上,移到待刷钢管上方后,再翻转刷子,进行涂刷作业,以减少抛洒。

3)刷涂作业时,刷子蘸取的涂料不能太多,涂刷应用力,使涂料充分渗入玻璃布中。涂刷完成10~60分钟后,钢管两侧面易产生流痕处应用干刷子扫除流痕,涂刷均匀。

4)涂刷***后一道面漆应特别控制用量,注意涂刷均匀,以免产生流痕。