东莞市正浩工程塑料有限公司

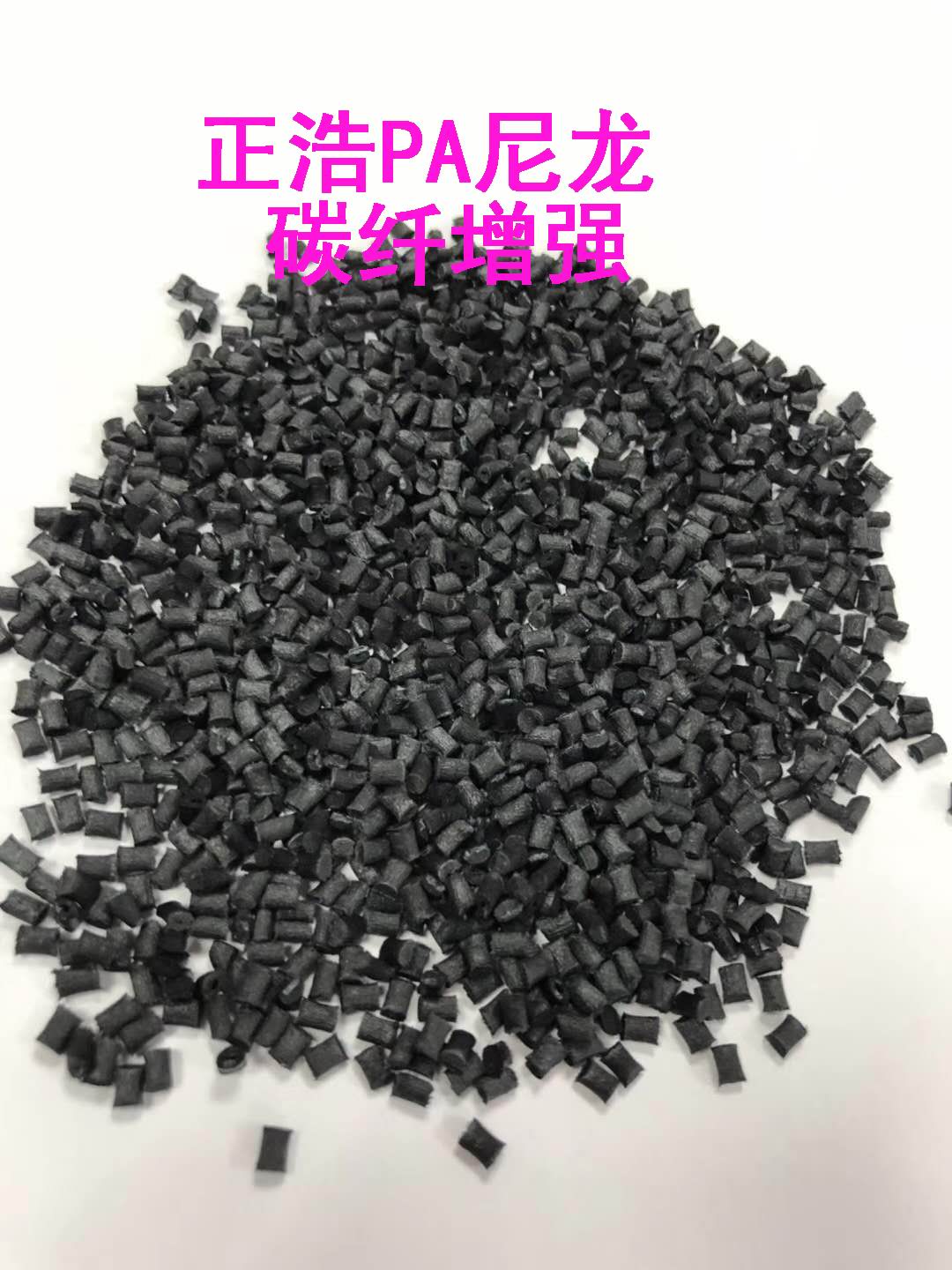

PEEK材料PEEK--以聚醚配酮(PEEK)为粘结剂,以铜纤维、碳纤维和钛酸钾晶须(PTW)作为增强材料,并以高温偶联剂对PTW进行表面改性,再加入其它填料,研制风力发电用新型摩阻材料。通过对试样的压缩性能、冲击性能和弯曲性能的分析, PEEK 树脂含量、铜纤维含量对摩阻材料摩学性能的影响。如下:(1)摩阻材料配方确定为: PEEK粘结剂的含量30%:各种纤维含量37%:填料总量33%:(2)摩姐材料的成型工艺为:成型温度为360&plu***n;5℃,成型压力为4~9MPa,排气5次,持续时间各8s,保压时间50~60min;(3)当纤维总含量较低时(40%),冲击***主要表现纤维拔出和脱粘,压缩表现为脆性断裂方式,弯曲变形主要由部分与基体材料结合好的纤维及基体材料承受;(4)当基体含量为30%~65%时,摩擦系数随基体含量的增加呈现减小的趋势; 当铜纤维的质量分数为 0%、5%、10%、15%时,磨损量随铜纤维质量分数的增加呈现减小的趋势。

PEEK材料PEEK--风力发电是新能源中技术成熟的、具规模开发条件和可商业化发展前景的发电方式。因为其无污染,可再生,被誉为“干净的能源”,是未来世界***发展的产业之一,目前发电成本与常规发电方式接近。我国已经探明的风能储量约为3226Gw,其中可利用风能约为253Gw,已建立了多座风力发电厂。但因风力发电机的设备昂贵,工作环境恶劣,现场不便对一些关键零件进行拆卸维修,以及设计上要求使用寿命长等工作特点。由于风力发电机叶轮的转动惯量要远远大于发电机的转动惯量,“发电机”上有制动器是解决不了问题的,所以制动装置是安装在叶轮上,而不是发电机上。叶轮的装置一旦安装上后,只要有“风”,就会转动,若超过切出风速的时候,就要停转或减速,否则就会飞车的。但如何“停转或减速”是个必须要解决的问题,因此针对叶轮的刹车片应运而生。叶轮的转度不快(600千瓦的风机通常为27转/分)因此在减速或停转时温度不会剧烈升高,为此聚配醚酮(poly ether-ether-ketone,简称 PEEK)在此工况下能満足的作为风机摩阻材料粘接剂的基体要求, 而当前我国风机上摩阻材料大多数依赖进口。

PEEK材料PEEK--摩阻材料的基本要求。摩阻材料是主要用于运动机械和装备中,起制动、传动、转向、减速、驻车等作用, 任何做相对运动的机械设备及各种车辆都必须安装制动或传动装置。作为制动或传动装置上的关键性部件, 摩阻材料主要是利用自身良好的摩擦学性能,以摩擦的方式将制动时的动能转变为以热能为主的能量,从而达到制动的效果,它主要的功能是通过摩擦来吸收和传递动力。如刹车片吸收动能和离合器片传递动力等,能保证运动部件安全可靠地工作。新型摩阻材料具有高强度、重量轻、弹性模量适中、磨损量小、耐热性好等优点,可用于制作风机的摩阻材料。选用PEEK作为基体材料,以铜纤维、碳纤维及钛酸钾品须(PTw)作为増强纤维;以二氧化确或石墨作为摩擦性能调节剂。 摩阻材料发挥了混杂纤维之间的 “协同效应”, 采用高温偶联剂用于纤维的表面处理, 改善了基体与无机填充剂或增强材料的界面结合性能, 不仅能够获得良好的综合性能,而且丰富了复合材料理论,扩大了PEEK的应用范围。

PEEK材料PEEK--所谓“协同效应”即:在摩阻材料工作过程中, 裂纹在基体中扩展时遇到混杂纤维,可能发生纤维和基体的断裂、界面脱粘、纤维的拔出等过程,这些裂纹的扩展吸收了大量的能量。并且裂纹发展未必在一个平面上, 可沿着不同的平面发生纤维和基体的断裂、界面脱粘、纤维拔出等过程, 直到裂纹***到另一平面, 这就使得各成分材料断裂能的总和小于摩阻材料的断裂能。对该摩阻材料的研究有望改变我国现有风机摩阻材料的应用范围,具有重要的社会意义、 经济意义和良好的发展前景 。