电子线押出机发展历程及报价清单

一. 押出成型的历史

电热空冷式押出机于1939年开发成功PVC的押出,至1941年则成功的开发PE押出,距今已有七十年的历史。

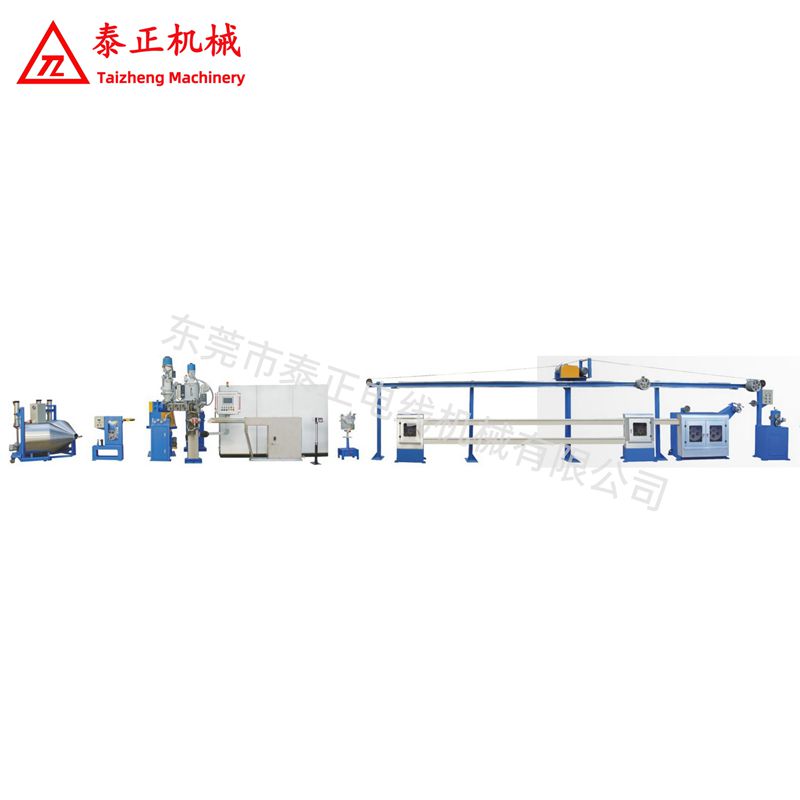

二. 线缆押出的生产 导体或芯线由送线轴供给到生产线上,经预热后通过押出机的机头与眼模,进行绝缘或被覆押出,再经过一小段空冷后入水槽冷却,然后经火花试验机检测有无破皮,并检查

外径、偏心、印字等外观合格后,利用引取装置、卷取机而卷至线轴上。 押出机通常是以螺杆直径或螺缸内径尺寸表示,例如:螺杆直径70MM,称为70M/M押出机。

三. 就押出机的机能而言,重要的是螺杆设计,如设计不当,不但使作业效率低 落,成品品质也难以控制。 一般螺杆可分为供料段、压缩段、计量段三部分,供料段长度约要螺杆全长1/4以上

,压缩段可溶融材料得到良好的混炼效果,并可将材料间存在的空气往后压回,由供料斗排出机外,目前PVC及PE押出均采用较长压缩段的螺杆,计量段是螺杆重要的地方,它能使溶融材料定量押出,

控制押出量。

四. L/D=螺杆的有效长度/螺杆外径 (一般PVC发泡PE、螺杆L/D均在20以上)

压缩比(CR)= 供料段沟深/ 计量段沟深 (一般PVC发泡PE、导电PE押出采用较低的压缩比,螺杆热安定性良好的PE、PP押出则采用较高压缩比螺杆。)

五. 螺杆与螺缸内壁的间隙 在机械制造允许下,间隙愈小愈好,如果间隙很大的时候,材料会产生很大的逆流,使押出量减少,押出效率降低,同时在反压大时,因压力变动对押出量影响很大,

造成材料流动不均现象,会影响线缆外径的控制,并使成品品质下降。

六. 押出机机头停滞部分的检查方法 机头若设计不当或磨损,会使溶融材料因停滞过久而烧焦,严重影响线缆品质,其检查方法可利用强烈对比颜色的材料来进行实验。例如:先用白色材料押出

5-10分钟,再用同种类的黑色材料押出10-30分钟,停机后观查机头内部,检视白色材料的停滞所在及滞留量。

七. 蜂巢板的作用 支持滤网组,使溶融材料的流动方向由螺杆圆周方转变为平行方向与连接螺缸和机头。 装置滤网组的目的为:除去溶融材料中的***与杂质,提高螺缸内的压力,使材料混练

良好,可使材料的配合剂、充填剂再分散。

八. 线缆押出用眼模可分为加压型、半加压型和管型三种。

1.采用加压眼模,可使材料与导体的密着良好,尤其是厚层绝缘与被覆押出,大部分多采用廊长加压型模来进行。(所谓廊长是指眼模出口部所设平行子部分)

2.使用管型眼模场合,即溶融材料呈管状而押出,押出后引落而包于芯线上,管型芯线常设真空抽及,使被覆紧密,且减少因芯线间存在空气的膨胀,而发生起泡现象。

3.线缆押出究竟要使用何种眼模恰当,需由经验来决定,通常绝缘押出多采用加压眼模,被覆押出多用半管型或管型眼模。

九.何谓引落比 引落比对成品表面及品质影响很大,故决定适当的引落比非常重要(一般PVC1.5,高密度PE1.5,低密度PE1.2)

管型眼模: 引落比=DD2—DG2/DCW2—DW2

加压型眼模: 引落比= DD2—DG2/DCW2—DW2

DD=外眼模孔径 DCW=完成线外径 DG=内眼廊外径 DW=导体或芯线外径 一般加压眼模押出不必引落(及引落比约等于1),惟考虑高温押出材料膨胀性,使外眼孔径大于完成外径,可视为略有引落来处理,在

不影响品质的条件下,以线速控制外径,作业简单易行.

十.导体的预热 线缆押出时,溶融材料与冷导体接触,因材料急冷的关系,造成押出层有应变残留,此残留应变在尚未缓各前就被冷却固化,成品便会发生收缩、伸长、老化及密着性等不良问题,特别是绝

缘很溥的产品,如果导体加以适当的温度预热,则与押出的溶融材料接触时,没有急冷现象;不查可改善押出品质,而且对于导体干燥及清洁也有相当的效果。(导体预热温度直接受引取速度与线径所

支配,即线径愈小温度愈高,线速愈快则温度愈高)

十一.冷却水槽 冷却条件对成品特性影响很大,作业时应慎重,原绝缘或被覆层押出时,在急冷条件下,会先从表面固化,而内层冷却较慢,由于收缩的不同,就形成气泡使密着不良,如能循序冷却,可防止此

缺点,因此采用分段冷却方式,即有近眼模端,水槽水温度持在80左右而后分段逐次降低温度,至水槽未端为常温,这种冷却方式对于成品特性的改善,有相当良好的效果. 一般厚度押出时,只要在水槽始端

用温水(约40度).便有良好的效果.薄层押出循序冷却可改善成品特性,细线高速押出,通常仍以分冷为多,可调整空冷的距离.

押出线缆时未经充分冷却使被卷取时被压扁,或印字被覆印(油墨材质与冷却效果都有可能),故如何作适当的冷却是重要步骤.